来源:内容由半导体行业观察(ID:icbank)

编译自semiconductor-digest

,谢谢。

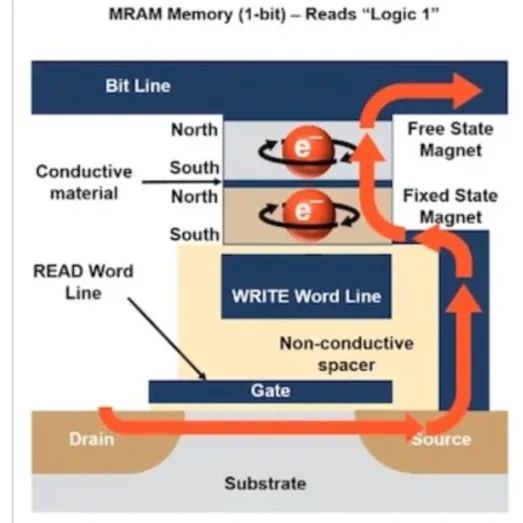

近年来,随着物联网技术的加速普及,对降低端点设备中使用的微控制器单元 (MCU) 的功耗有着强烈的需求。与闪存相比,MRAM 用于写入操作所需的能量更少,因此特别适合数据更新频繁的应用程序。然而,随着 MCU 对数据处理能力的需求激增,改善性能和功耗之间的权衡的需求也在增加。因此,进一步降低功耗仍然是一个紧迫的问题。

瑞萨电子公司也于日前宣布开发了两种技术。分别是:1)采用斜坡脉冲(slope pulse )应用的自终止写入方案,根据每个存储单元的写入特性自动自适应终止写入脉冲;2) 用于优化位数的写入序列,同时向其施加写入电压结合。

按照他们所说,这些技术可减少自旋转移力矩磁性随机存取存储器 (STT-MRAM,以下简称 MRAM) 写入操作的能量和电压施加时间。在16 纳米 FinFET逻辑工艺中嵌入 MRAM 存储单元阵列的 20 兆位 (Mbit) 测试芯片上,其写入能量减少了 72%,电压施加时间减少了 50%。

于 12 月 13 日在 12 月 11 日至 15 日在旧金山举行的 2021 年 IEEE 国际电子器件会议 (IEDM) 上,瑞萨电子展示了这些成就。下文描述了满足这一需求的新 MRAM 写入技术。

二进制数据通过使用磁隧道结 (MTJ) 器件的高阻态 (HRS) 和低阻态 (LRS) 分别表示值 1 和 0 来存储在 MRAM 中。之前,业界已经提出了一种自终止写入方案来减少写入能量和电压施加时间,通过在固定写入电压施加期间通过监视存储单元电流来检测写入完成,并且自动停止写入电压的施加。然而,与诸如存储单元特性的变化和比较器电路检测写入完成的检测精度等因素相关的问题阻碍了稳定且一致的写入完成检测的成功实现。

为了解决这些问题,在传统的自终止写入中,MTJ 从 HRS 变为 LRS 的写入操作期间不施加固定电压,而是采用了随时间逐渐上升的斜率电压。这使得可以稳定且一致地检测写入完成。即使由于存储单元特性的变化和其他因素,存储单元电流在状态转变之后没有立即达到检测器电路的检测电平,随后写入电压的逐渐上升也会增加存储单元电流。这最终会超过检测电平,从而能够检测到写入完成并停止施加写入电压。

在状态转变为相反方向的写入操作期间,从LRS到HRS,存储单元电流从大电流变为小电流,因此使用斜率电压脉冲的写入完成检测是不可能的。因此,采用电流源电路以倾斜的方式增加写入电流,通过电压检测电路监测写入电压,判断是否超过预设判断电压来检测写入完成。

以前,MRAM 写入电压是根据存储单元特性变化中最差的位写入特性来确定的。这意味着需要高写入电压,并使用电荷泵电路来产生它。为了减少电荷泵电路的面积和功耗,例如将MRAM宏的写入单元分成四组或更多组,依次施加每个写入脉冲。然而,这增加了分区数的写入电压施加时间。

为了解决这个问题,瑞萨专注于通过允许高达 10% 的写入失败位来大幅降低写入电压这一事实。首先,通过降压转换器电路使用从MCU的IO电压产生的低写入电压,同时向写入单元中的所有位施加写入电压。在这一步中,使用上一节中描述的带有斜坡脉冲的自终止写入方案,根据各个位的写入特性执行自终止写入操作。接着,利用电荷泵电路产生的高写入电压对剩余的10%的位执行写入操作。由于采用这种技术,写入电压的施加分两个阶段完成,与将写入单元分成四组或更多组的传统方法相比,整体写入电压施加时间可减少50%或更多。此外,对于绝大多数位而言,该技术在写操作时不需要耗电的电荷泵,而是使用降压转换器从外部电源电压获得的写电压。这有效地减少了写入能量的消耗。

在采用 16 nm FinFET 逻辑工艺的 20 Mbit 嵌入式 MRAM 存储单元阵列测试芯片上进行的测量中,证实上述两种技术的组合可将写入能量降低 72%,并将写入脉冲应用时间缩短 50%。

瑞萨不断开发增量技术,旨在将嵌入式 MRAM 技术应用到 MCU 产品中。展望未来,瑞萨将努力进一步提高容量、速度和电源效率,以适应一系列新应用。

我们来聊下新兴的非易失性存储器(eNVM)的进展,在谈eNVM之前,就不得不先谈起嵌入式闪存(eFlash)。

现在几乎所有的MCU细分市场现在都使用eFlash解决方案。什么是嵌入式闪存?内置微控制器、SoC等元件的闪存一般为称为“嵌入式闪存”。它与独立式(Standalone)存储器的最大区别在于是否将CMOS 逻辑作为平台。

摩尔定律的趋势要求晶体管不断的向更小尺寸微缩,但嵌入式闪存的微缩化正在逼近极限。这主要是因为闪存的微缩化步伐赶不上CMOS 逻辑的微缩化。我们都知道,当下CMOS 逻辑量产的最先进技术节点为5纳米,而闪存微控制器的量产代际还停留在40纳米节点,加工尺寸的差距为8倍,技术代际的差距也至少有四代(假设代际区间为:7纳米时代、14纳米时代、28纳米时代)。

与普通的逻辑半导体相比,由于嵌入式闪存的存储单元采用具有特殊构造的晶体管,在读写方面需要较高的电压,理论上来讲不易实现微缩化。此外,22纳米世代以后CMOS 逻辑的晶体管全部立体化,为FinFET。用于嵌入式闪存的晶体管的研发技术极其困难。

于是,人们正在积极研发能够替换嵌入式闪存的非易失性存储技术(eNVM技术),包括相变存储器(PCM),自旋转移转矩随机存取存储器(STT-RAM)、电阻式随机存取存储器(RRAM),以及英特尔的Optane等等。嵌入式非易失性存储半导体(eNVM)技术的优势主要有两点:首先,在生产多层线路时就将存储元件埋入,不受晶体管技术的限制。其次,与闪存相比,读写所需电压较低。因此,就28纳米以后的技术世代而言,eNVM技术有望代替eFlash技术。

eNVM技术的最有力后补技术为STT-MRAM技术。而几大晶圆厂也在积极拥抱eMRAM技术。在ISSCC 2020上,台积电介绍了其32Mb MRAM的进展;2020年3月,晶圆大厂格芯宣布,其22nmFD-SOI 平台的嵌入式eMRAM已投入生产;2019年3月,三星推出首款商用eMRAM产品;英特尔也发布过关于MRAM研究的新论文。

按说STT-MRAM技术应是各大MCU厂商的头道菜,因为eMRAM比eFlash更快,更省电。不同于eFlash是一种前端技术,eMRAM的磁性存储元件搭建于后端金属层上,这就利于将其集成逻辑制程,FD-SOI不会对前端晶体管造成影响。但是,事情的发展却不是如此!ePCM技术却率先登上MCU舞台。

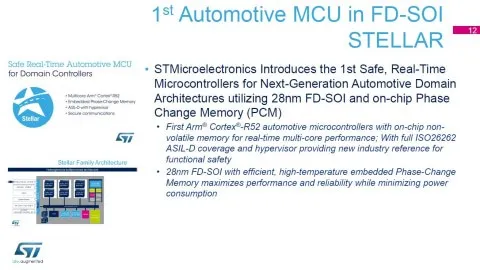

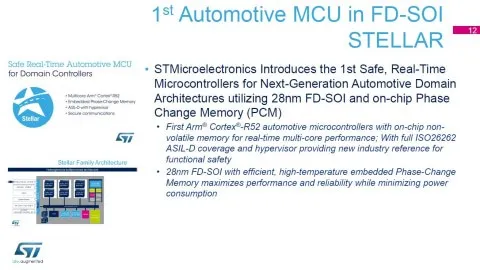

根据pc.watch的报道,令人意外的是,在28纳米世代以后的生产技术中,微控制器厂家率先发布的eNVM技术并不是STT-MRAM,而是ePCM(ePCM,Phase Change Memory)。微控制器厂家巨头意法半导体在2018年12月发布称,研发了一项车载嵌入式相变化存储半导体,可代替28纳米逻辑。

后来在2019年2月,意法半导体又宣称,开始量产28纳米世代的32bit微控制—-“Stellar”系列。“Stellar”系列不采用嵌入式闪存,作为42MB的微控制器,可内置容量极大的嵌入式PCM。首代产品内置了16MB的大容量PCM,内置了6核Arm Cortex-R52(最大作业周波数400MHz)、8MB的RAM。工作温度范围:-40℃~+165℃,满足车载信赖性要求“0”(Auto Grade 0)。工艺技术采用28纳米世代的FD-SOI CMOS技术。

车载32bit微控制器“Stellar”系列的概要。(图片出自:意法半导体公示资料。)

通过pc.watch的报道我们发现,ePCM技术的优势在于存储元件的结构较简单。仅包含上下电极、且层数在五层以下。然而,STT-MRAM技术下的存储元件结构复杂、层数至少在10层左右。以上这种差异会直接影响产量。

此外,从外部施加磁性(用途为电机控制方向)时,ePCM技术不需要防护罩(Shield)。STT-MRAM技术下,仅靠硅片的话,抗磁性较弱。在电机控制方面,有些使用场景下会需要使用磁性防护层的封装模式。这会增加封装的成本。

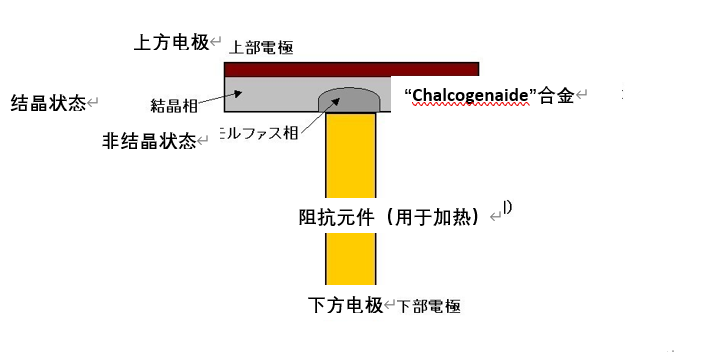

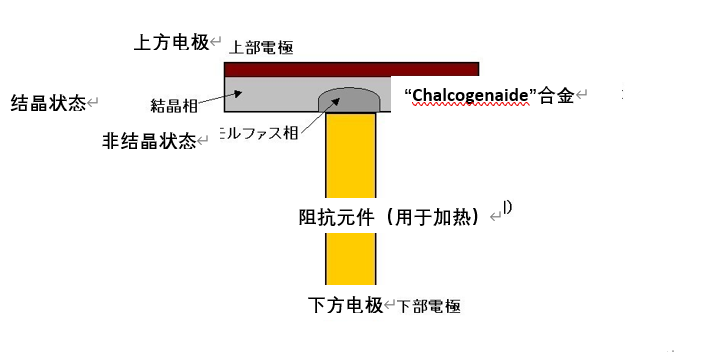

一直以来人们普遍认为PCM技术不适用于车载半导体。PCM是利用被称为“Chalcogenaide”的化合物(合金)在结晶状态和非结晶状态(Amorphous)时巨大的导电性差异来存储数据的。

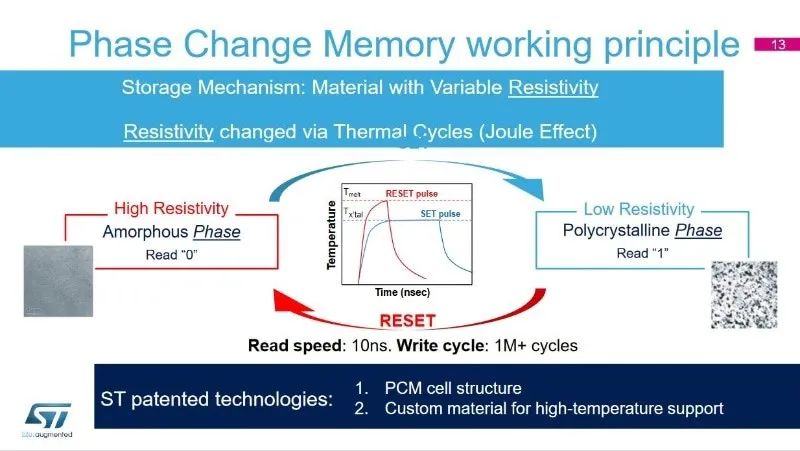

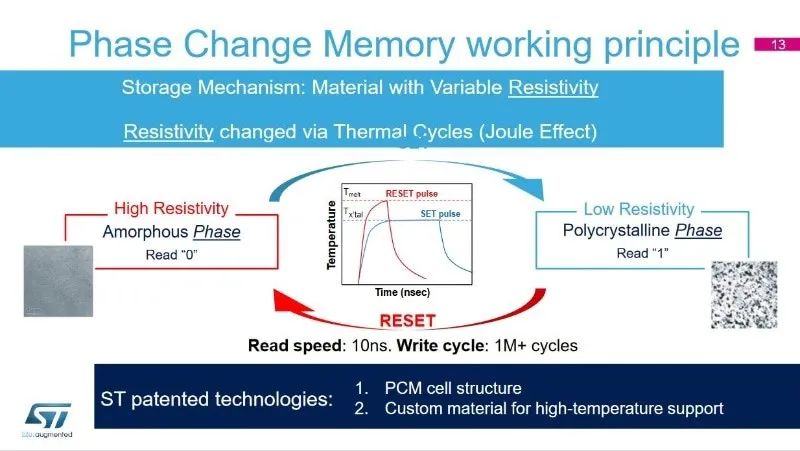

通过控制加热和冷却来改变化合物的状态变化。转为非结晶状态(数字“0”)的动作被称为“重启(Reset)”。在“重启(Reset)”动作下,在极短的时间内对“Chalcogenaide”合金进行迅速高温加热、并在极短的时间内迅速使其冷却。转为结晶状态(数字“1”)的动作被称为“启动(Set)”。在“启动(Set)”动作下,对“Chalcogenaide”合金以稍长的时间、较低的温度进行加热,且以稍长的时间慢慢使其冷却(此处的时间和温度是相对于“重启”的)。

相变化存储半导体(PCM)的存储结构(概念图)。“Chalcogenaide”化合物的薄膜与加热器的金属膜通过上下电极连接。“Chalcogenaide”合金在结晶状态下电阻低、在非结晶状态下的电阻较高。(图片出自:pc.watch)

相变化存储半导体(PCM)的存储原理。通过控制加热&冷却的温度和时间,反复循环非结晶状态(左侧)和结晶状态(右侧)。(图片出自:意法半导体公开资料。)

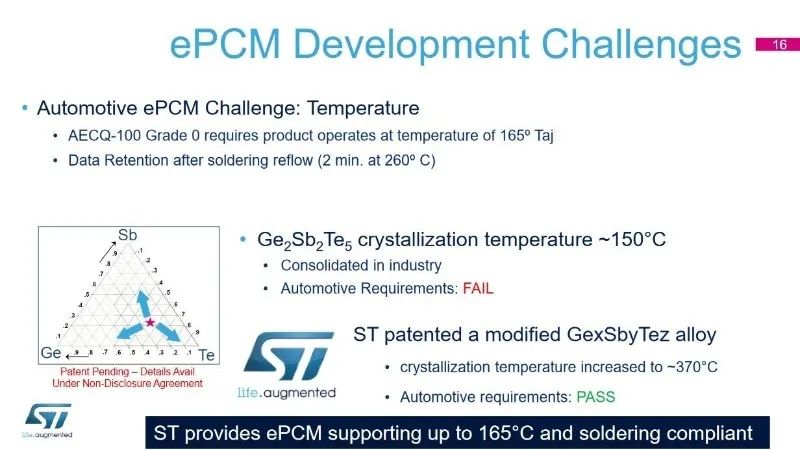

标准情况下,PCM中采用的“Chalcogenaide”化合物为Ge2Sb2Te5,且Ge(锗)、sb(锑)、Te(碲)以2:2:5的比例混合。多被表示为“GST-225”、“GST225”。“GST-225”的相变化需要的时间极短,为数十ns(纳秒),相变化次数为100万甚至更多。

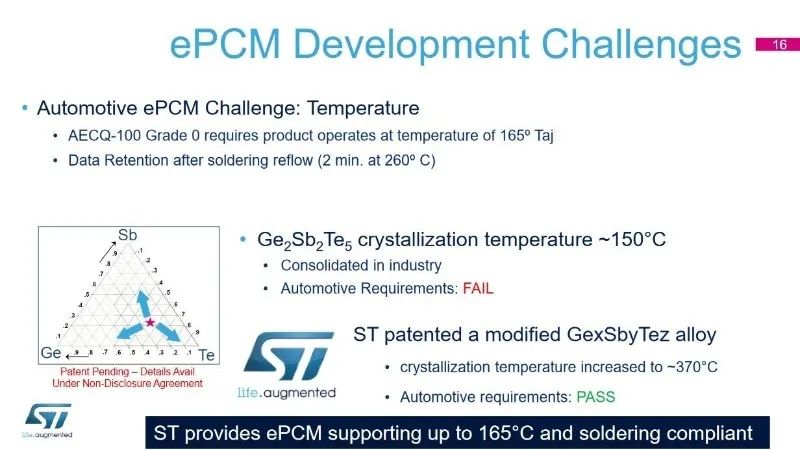

GST-225的结晶温度较低,为150度,那么采用了GST-225的PCM的使用温度上限则为+100度左右。因此,可用于消费类电子(因为其温度的使用上限为+70度或85度),但是,很难应用于上限温度为+105度的工业领域。更无法应用于上限温度为+125度、+150度的车载方面。以上是关于PCM的常识。

超耐热PCM材料的发明颠覆了PCM的以上常识。意法半导体研发了一款结晶温度更高的GST材料,此款材料具有较高的Ge(与GST-225相比)含量,并应用到了嵌入式PCM(意法半导体内部称之为“Ge Rich GST”或者“T合金”)。“Ge Rich GST”的结晶温度高达+370度。运用此次研发成果,使满足车规半导体信赖性级别“0”(Auto Grade 0)的PCM内置微微控制器的量产得以实现。

满足车载半导体信赖性级别“0”的嵌入式PCM材料(e PCM)的概要。(图片出自:意法半导体公示资料。)

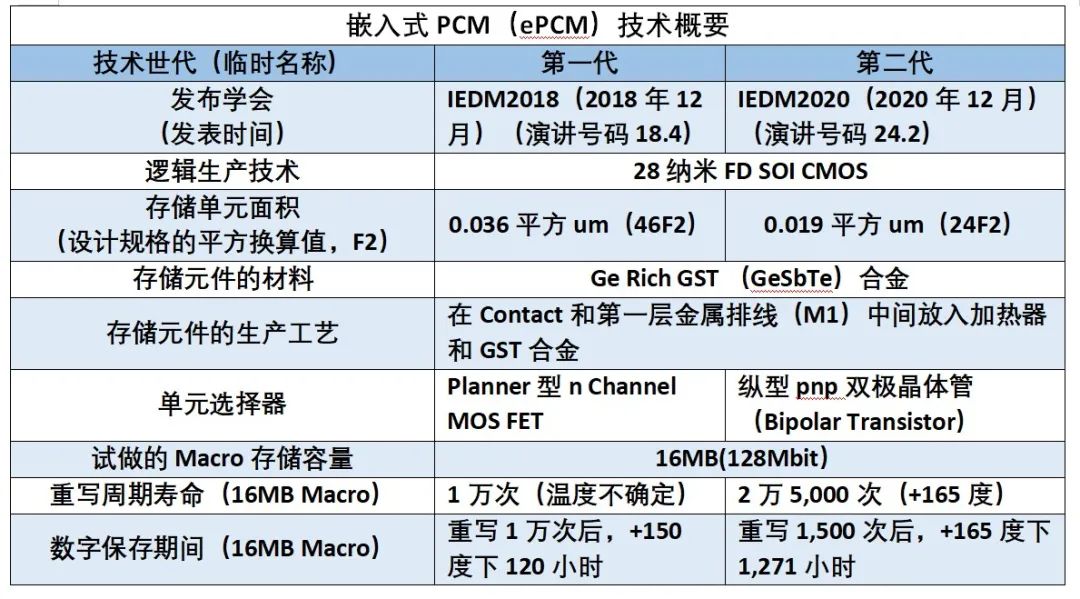

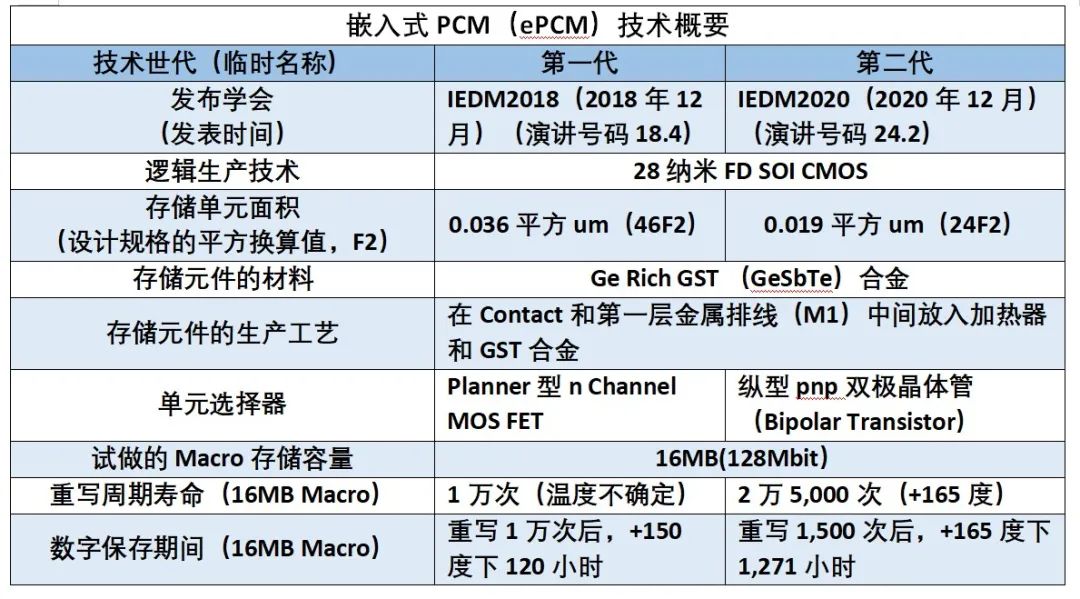

此外,意法半导体还在2020年12月召开的国际学会---IEDM 2020上公布了将存储单元格面积减半的嵌入式PCM技术(ePCM)。意法半导体在2018年12月召开的IEDM 2018上公布的第一代ePCM技术,其存储单元格的面积是0.037²um。

在2020年12月的IEDM上发布的ePCM技术(姑且称之为“第二代”)的存储单元格面积极小,为0.019²um。在以往的国际学会、学会论文中公布的所有嵌入式非易失性存储半导体中(包含嵌入式闪存),0.019²um是面积最小的。二代存储单元格的面积仅为第一代的53%。CMOS 逻辑虽然也采用了同样的生产技术(28纳米世代的FC SOI CMOS 工艺),但ePCM技术下的存储单元格面积减小了几乎一半。

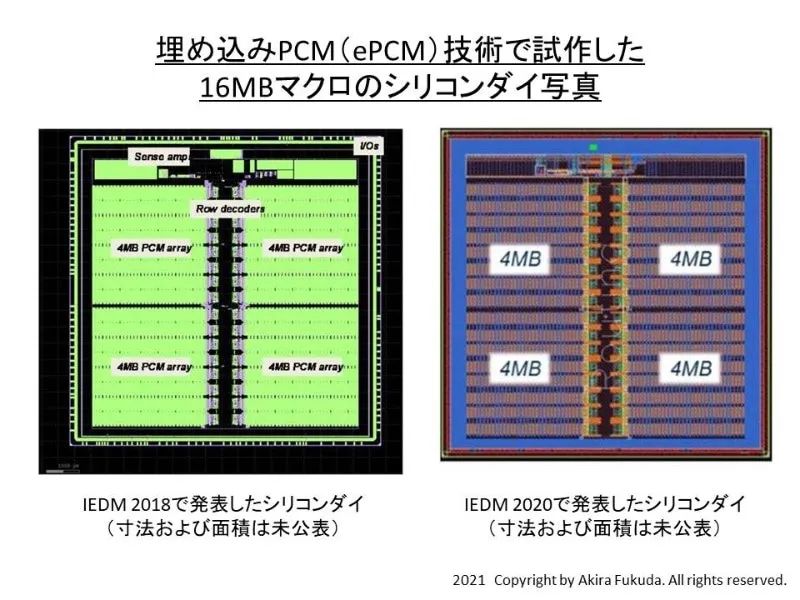

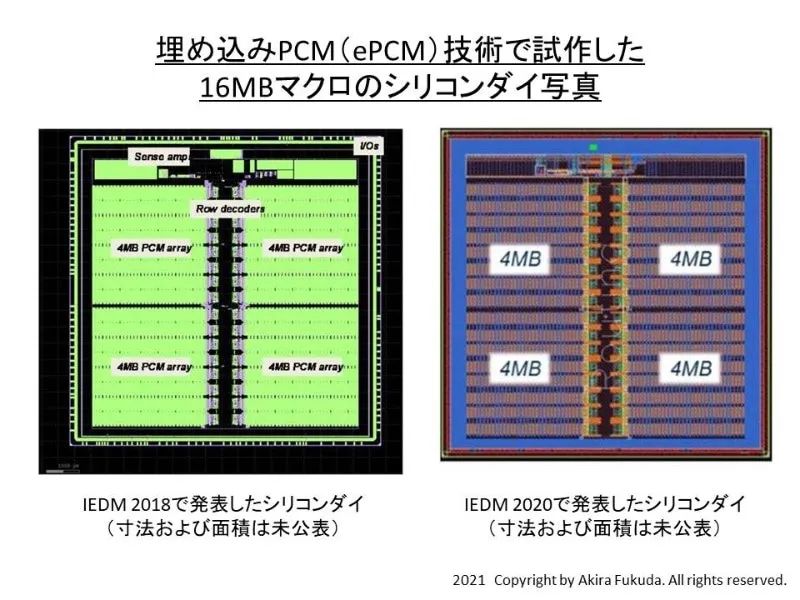

上图是存储容量达16MB(128Mbit)的嵌入式PCM micro硅片图片。左侧是IEDM 2018上发布的第一代产品、右侧是IEDM 2020上发布的第二代产品。二者都出自IEDM论文。但是,左右两图的缩小比例不一致。

第一代和第二代的最大区别在于单元选择器和选择器的分离。第一代的选择器为n 型channel MOS FET。由于是FD SOI,因此即使施加Back Body Bias,存储单元选择器还是标准的。

在第二代中,由于存储单元选择器较小,因此单元选择器为纵型pnp 双极晶体管(Bipolar Transistor)。FD SOI的p阱(Well)为集电极(Colletcor)、n阱为基极(Base)、p型扩散层为发射极(Emitter)。为了能够与CMOS Logic进行工艺互换,留下了与n Channel MOS同样的虚拟栅极(Dummy Gate)。

此外,采用极其浅的沟槽(被称为SSTI,Super-Shallow Trench Isolation)来分离位线(BitLine)间的元件,因此缩短了位线间的距离。每4根位线汇集在一起,且通过SSTI与其他位线相分离。就字线的元件分离而言,与之前一样,采用STI(Shallow Trench Isolation)。通过以上努力,大幅度缩短了存储单元的面积。

意法半导体研发的嵌入式PCM(ePCM)技术比较。(表格出自:笔者根据IEDM上发布的论文、演讲内容制作了此表。)

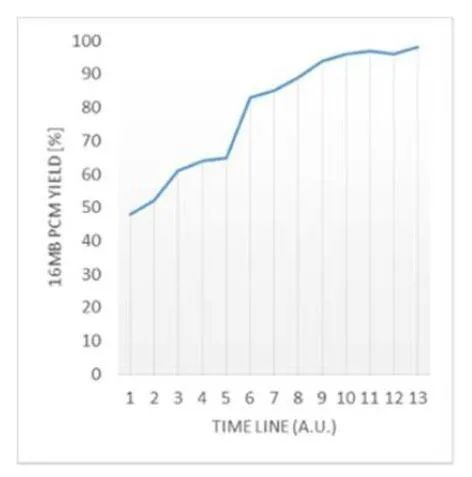

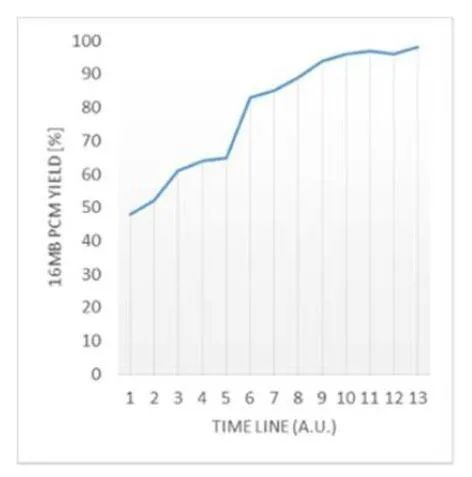

在IEDM 2020上,有论文和演讲中提到了16MB Macro的生产良率随时间的变化情况,良率已经几乎接近100%。即,在ePCM的生产中,在CMOS 逻辑上追加的薄膜仅有两片。

运用第二代ePCM技术生产的16MBMacro的良率推移表,可以看出良率几乎接近100%。(图片出自:IEDM 2020发布论文。)

虽然ePCM技术确实取得了一定的进展,包括在材料以及面积上等等,但是,要将ePCM技术推广到半导体市场上,还有一些不确定因素。意法半导体尽管在从事着28纳米世代的FD SOI CMOS逻辑的代工业务,但不确定其是否会提供ePCM技术。

另一方面,如上文所提到的,由于已经有多家经验丰富的Foundry企业同时提供28纳米世代和22纳米世代的逻辑半导体,因此从微控制器厂家、半导体控制器厂家的立场来看,嵌入式STT-MRAM技术使用起来更容易些。

所以,目前,尚不清楚哪种存储技术将成为这场战斗的赢家,因为一项技术的推动需要芯片制造商、技术许可方、晶圆代工厂,工具和设备制造商等多个产业链的支持才行。

★ 点击文末

【阅读原文】

,可查看本文原文链接!

*免责声明:本文由作者原创。文章内容系作者个人观点,半导体行业观察转载仅为了传达一种不同的观点,不代表半导体行业观察对该观点赞同或支持,如果有任何异议,欢迎联系半导体行业观察。

今天是《半导体行业观察》为您分享的第2890内容,欢迎关注。

『

半导体第一垂直媒体

』

实时 专业 原创 深度

识别二维码

,回复下方关键词,阅读更多

晶圆|集成电路|设备

|汽车芯片|存储|台积电|AI|封装

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复

搜索

,还能轻松找到其他你感兴趣的文章!