SiC,还有一段路要走!

来源:内容由半导体行业观察(ID:icbank)编译自SE , 谢 谢。

全球的设备制造商正在加速碳化硅(SiC) 的制造,其增长将从 2024 年开始真正起飞。

距离特斯拉和意法半导体在 Model 3 中首次使用 SiC,已经过去快五年了。现在,毫无疑问,电动汽车的市场拉动,但消费者仍然要求更好的续航里程和更快的充电速度。碳化硅器件是满足这些担忧的关键,这就是 IDM 和代工厂为高增长时代奠定基础的原因。新的制造设施正在建设中,设备正在订购中。

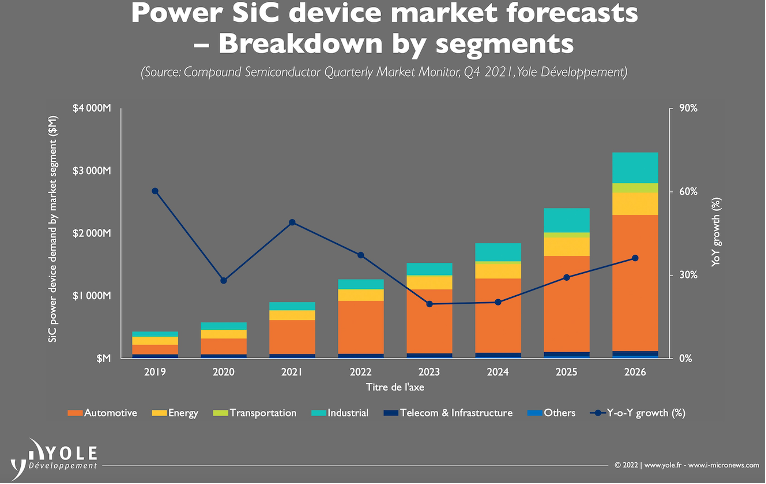

图 1:功率 SiC 器件市场正以 34% 的复合年增长率(2021-2027 年)增长,主要受汽车市场以及工业、能源和其他交通运输市场的推动。资料来源:Yole Développement

但是,为大批量生产新技术需要时间。在幕后,制造设备供应商必须与客户密切合作,以调整现有设备或设计全新的解决方案,以实现高吞吐量、高良率的 SiC 制造。

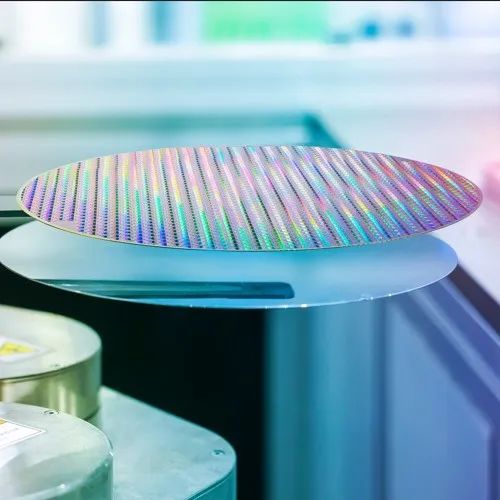

碳化硅是一种非常昂贵且极其坚硬的材料。但 SiC 晶圆也很脆,因此需要格外小心地处理。由于它们是透明的,用于处理系统的前几代传感器无法看到它们。晶圆倾向于弯曲,因此习惯于硅晶圆平坦度的行业不得不适应。而且这种材料有一些特殊的特性,使得掺杂等某些过程非常困难。

然而,凭借如此有前景的市场机会,许多领先的 SiC IDM 已宣布扩大其制造设施。Wolfspeed 在纽约州北部拥有新的 200 毫米晶圆厂。博世正在德国增加近 40,000 平方英尺的新 SiC 专用洁净室。Rohm 在日本开设了一家新工厂,目标是在未来五年内将 SiC 制造量提高 5 倍。英飞凌刚刚开始在马来西亚建设新的 SiC 工厂。日本媒体报道称,东芝计划到 2024 年将 SiC 产量提高 3 倍,到 2026 年提高 10 倍。这个名单还在继续。

有很多很大的洁净室空间装满了设备。一些用于硅线的设备也可以用于碳化硅线。但大批量制造需要一些特别改装的工具。

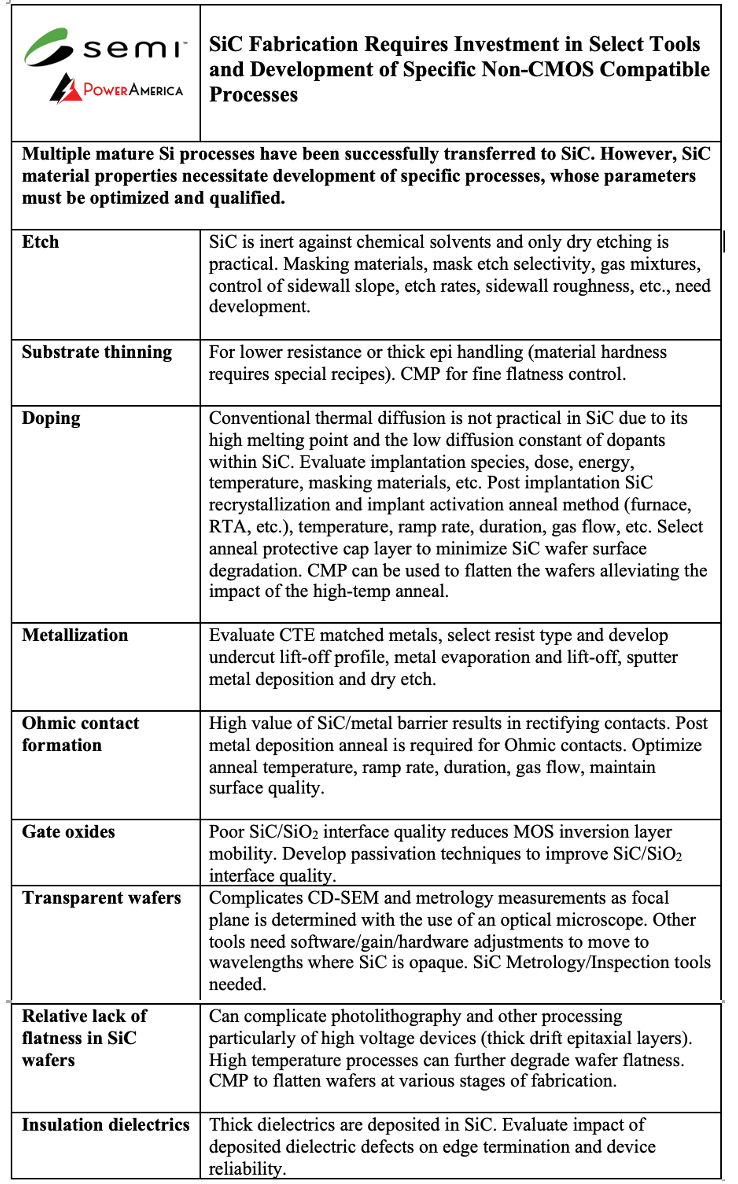

SEMI 最近与 PowerAmerica 联盟的执行董事兼首席技术官 Victor Veliadis 合作举办了题为SiC-Silicon Carbide Material Properties, Fabrication Basics, and Key Applications的在线网络研讨会。Veliadis 在接受 Semiconductor Engineering 采访时详细介绍了其中的一些要点(见图 2)。

图 2:SiC 和 Si 制造工艺之间的关键区别。资料来源:Victor Veliadis/PowerAmerica

“当您提出一项新技术时,您希望尽可能多地利用硅基础设施,因为这是您在经济上可行的唯一方法,”Veliadis 说。但是,仍有一些特殊性。

IDM 和代工厂需要什么

随着特斯拉的崛起,意法半导体加快了从早期到大批量快速发展的制程。

意法半导体汽车产品集团功率晶体管子集团项目管理办公室主任 Giuseppe Arena 表示:“专用于 SiC 的设备的主要挑战与晶圆处理有关,此外还有多个工艺要求。” “由于宽带隙材料固有的化学物理特性,我们在制造流程中使用了一些新的设备和工艺。与通常用于硅基功率器件的工艺相比,高温外延和离子注入工艺和热处理尤其如此。”

SiC 外延对于控制工艺过程中的晶体缺陷和保持产量尤为关键。“这需要适当设计的外延反应器的可用性,”Arena 解释说。“从 SiC 蚀刻的角度来看,它需要适当设计的等离子蚀刻机。晶圆减薄过程还需要特殊工具来管理这种材料的硬度特性。我们还修改了清洁步骤以及蚀刻和沉积工艺,以适应这种材料的特殊性。最后,设备供应商已经调整了一些关键设备的处理系统,以适应 SiC 晶圆的透明特性。”

由于 SiC 的工艺和设计如此紧密地联系在一起,它在很大程度上仍然是 IDM 主导的业务。但代工厂 X-Fab 很早就看到了机会。

“进入碳化硅业务是一个激动人心的时刻,”X-Fab 的 SiC 和 GaN 产品营销经理 Agnes Jahnke 说。“作为第一家纯碳化硅代工厂——我们大约在 10 年前开始参与——我们一直在不断提高我们的碳化硅产能。

X-Fab 与我们的设备供应商有着悠久的合作历史,我们在早期增加了专用的 SiC 制造设备,如注入机和 SiC 外延,这是一个非常好的决定,因为设备的交货时间目前正在飞速增长。但这不仅与容量有关。这也与质量有关。我们的工程师不断改进 SiC 工艺并支持我们的客户提高产量和产量,这也是管理 SiC 芯片供应的非常重要的因素。

还有专门用于 SiC 的新制造厂。苏格兰的 Clas-SiC 就是一个很好的例子,但它采取了不同的方法来用设备填充晶圆厂地板。“我们是一家新公司,大约有五年的历史,”该公司董事总经理 Rae Hyndman 说。“我们有一个全新的、全面运营的端到端加工、生产量为 150 毫米的开放式晶圆厂,专门用于 SiC 加工。大多数工程团队都是经验丰富的工程师团队,在大批量汽车芯片方面拥有约 20 至 35 年的经验。团队中有很多人在 SiC 开发方面拥有 10 到 15 年的经验,我们在三年多前设计和建造了新的晶圆厂,我们购买了大部分设备作为完全翻新的 150 毫米设备或新设备。” 她指出,大约 10% 到 15% 是专门的 SiC 设备。

设备的可用性在任何地方都是一个问题。“我会说晶圆厂和测试设备的交货时间是最大的挑战,我会说这是所有半导体设备的全面战,”Hyndman 说。“这是由于全球对半导体的需求激增,包括传统的硅和化合物半导体。化合物半导体也在推动翻新 150 毫米设备的需求。”

也就是说,“这取决于用于翻新的资源、工具和零件的可用性——Covid 不会对此有所帮助,”她补充道。

其他 IDM 正在考虑将硅线转换为 SiC。Veliadis 坚持认为,通过调整现有工艺和设备并购买一些关键的新工具,一条 150 毫米的硅生产线可以以大约 2000 万美元的价格转换为 SiC 生产线。这是一种为正在努力保持满负荷或将关闭的旧硅晶圆厂注入新活力的方法。

供应商加紧

设备制造商在这个市场上进行了大量投资。“Lam 在 SiC 制造的许多方面都部署了工艺工具,包括 SiC 沟槽蚀刻、介电沉积和蚀刻、厚金属加工和器件钝化,” Lam Research客户支持业务集团专业技术副总裁 David Haynes 说。“今天,随着技术在未来几年从 150mm 过渡,我们专注于确保我们准备好应对 200mm 的关键应用。”

SiC 电力电子设备依赖于平面或基于沟槽的 MOSFET 结构以及二极管。“在这些应用中,关键的工艺步骤是在 SiC 晶圆本身上制的,”Haynes 说。“SiC外延、高温/高能离子注入和高温退火是关键步骤。用于 MOSFET 制造的 SiC 沟槽蚀刻也很关键,高质量离子注入掩模和退火帽的沉积也很重要,以防止在退火期间从衬底中损失碳。在 BEOL 中,厚金属加工和高性能钝化沉积是关键。”

一般来说,就蚀刻、沉积和清洁工艺而言,成熟的硅工艺工具可用于 SiC 器件制造。“但它们通常需要进行调整才能处理 SiC 和 Si 基板,”他说。“所有平台的一个共同挑战是晶圆处理。碳化硅衬底在红外波长下是半透明的,这意味着硅工艺工具上使用的传统晶圆检测系统并不总是能够检测到它们。因此,我们必须为我们的运输和工艺模块开发特定于 SiC 的升级包,以确保可靠的晶圆处理。同样,在工艺过程中需要对 SiC 晶圆进行静电夹持的情况下,Lam 开发了优化的算法来促进这一点。最后,SiC 的行为可能与 Si 非常不同,尤其是从蚀刻的角度来看。它是一种强键合材料,具有许多硅中不存在的离子和晶体学诱导的蚀刻缺陷机制。为了克服这个问题,需要开发特定应用的工艺来解决关键步骤,例如 SiC MOSFET 制造中的关键沟槽蚀刻工艺。”

应用材料在此期间,还推出了两款专用于 SiC 的新工具。“碳化硅芯片比基于硅的大功率芯片开关效率更高,功耗更低,”应用材料半导体产品集团技术副总裁 Mike Chudzik 说。“从工程角度来看,碳化硅芯片的功耗取决于漏极电流 (Id) 的平方和‘导通’电阻 (Ron)。为了提高效率,我们通过增加电子迁移率来降低‘导通’电阻。”

目标是完美的晶体。“电子迁移率可以通过栅极方向和单元间距减小来提高,并且与掺杂浓度成比,”Chudzik 说。“制造过程中产生的碳化硅晶体缺陷会降低迁移率,从而增加电阻、降低性能并浪费功率。其中两项关键工艺技术是减少表面缺陷的碳化硅晶片 CMP,以及通过减少碳化硅中的体缺陷来优化电子迁移率的离子注入。”

他解释说,功率芯片的形成始于需要抛光光滑的裸碳化硅晶圆,因为它是后续外延层生长的基础。“碳化硅是一种非常坚硬的材料——比硅、二氧化硅和铜等通常用 CMP 技术平面化的材料要硬得多,”他说。“同时,碳化硅芯片需要在整个设备中具有均匀的晶格。”

为了生产具有最高质量表面的均匀晶圆,应用材料公司开发了 Mirra Durum CMP 系统,该系统将抛光、材料去除测量、清洁和干燥集成在一个系统中(见图 3)。该公司声称,与机械研磨的 SiC 晶圆相比,成品晶圆表面粗糙度降低了 50 倍,与批量 CMP 处理系统相比,粗糙度降低了 3 倍。

图 3:200 毫米 Mirra Durum CMP 系统旨在通过将抛光、材料去除测量、清洁和干燥集成在一个系统中来生产具有最高质量表面的均匀 SiC 晶圆。资料来源:应用材料

第二个介绍涉及高温掺杂。在制造过程中,将掺杂剂注入材料中,以帮助实现和引导大功率生产电路中的电流流动。由于 SiC 的密度和硬度,在不损坏晶格的情况下注入、准确放置和激活掺杂剂是一项巨大的挑战,这会降低性能和功率效率。Applied 使用用于 150 毫米和 200 毫米 SiC 晶圆的热离子注入系统解决了这一挑战,据称与室温下的注入相比,该系统的电阻率降低了 40 倍。

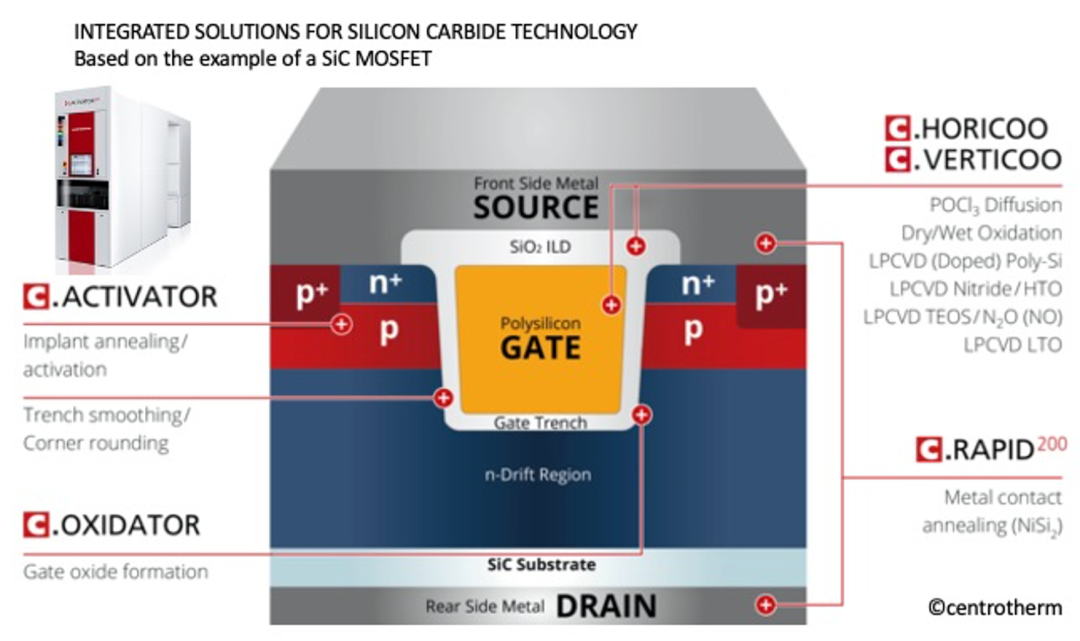

在掺杂之后,确保晶体结构完整性和激活掺杂剂的下一个关键阶段是退火,这在 SiC 中是比在硅中热得多的工艺。为了解决这个问题,centrotherm 的 c.Activator 退火炉可在高达 2,000°C 的温度下对掺杂剂进行电激活。它是该公司为 SiC 制造量身定制的几款产品之一(见图 4)。

图 4:centrotherm 提供一系列用于 SiC 制造的设备,可提供 150/200 mm 桥接能力。资料来源:centrotherm

几年前,佳能对 1995 年首次发布的设备进行了大修,使其与 SiC 制造兼容。佳能表示,更新使其与支持翘曲或透明晶圆工艺(如 SiC)的晶圆转移功能兼容,以及对齐 X 和 Y 对齐标记测量以提高步进生产率的对齐系统选项。

我们到了吗?

尽管有大量公告,但仍有很长的路要走。“现在还处于早期阶段,”ACM Research 的业务发展总监 Sally Ann Henry 说,该公司是一家相对年轻但发展迅速的设备供应商,以其先进的硅前端清洁技术而闻名。她说,虽然在媒体上看起来每个人都在 200mm 上运行 SiC,但实际上大多数 IDM 仍处于构建阶段,同时在 150mm 晶圆上运行。

当被问及 ACM Research 如何支持 SiC 时,Henry 说它从 2020 年左右开始。“ACM 进入碳化硅业务是因为客户需要它,特别是在亚洲市场,”她说。“在欧洲和美国,我们可以看到有一个巨大的增长领域,所以我们去追求它。”

ACM 已经在其网站上看到了来自较小玩家的询问。从主要参与者那里,她看到了对“bridge工具”的浓厚兴趣,这种工具可以在 150 毫米处获得资格,然后在他们的建筑物完工后移至 200 毫米,她认为这将在 2024 年完成。

为了做好准备,ACM Research 为其所有支持 SiC 的工具配备了最先进的传感器,因此可以识别和仔细处理晶圆。处理系统已经过调整以应对 SiC 晶片的弯曲度和透明度。

结论

尽管 SiC 功率器件市场在过去五年中一直在稳步增长,但预测显示从 2024 年开始将出现大幅增长。领先的设备供应商已经应对 SiC 制造的基本挑战,但由于交货时间很长,晶圆厂经理现在订购额外的设备。也就是说,工艺细节仍有很大的改进空间,IDM 和代工厂继续与供应商合作。

*免责声明:本文由作者原创。文章内容系作者个人观点,半导体行业观察转载仅为了传达一种不同的观点,不代表半导体行业观察对该观点赞同或支持,如果有任何异议,欢迎联系半导体行业观察。

今天是《半导体行业观察》为您分享的第3110内容,欢迎关注。

推荐阅读

半导体行业观察

『 半导体第一垂直媒体 』

实时 专业 原创 深度

识别二维码 ,回复下方关键词,阅读更多

晶圆|集成电路|设备 |汽车芯片|存储|台积电|AI|封装

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复 搜索 ,还能轻松找到其他你感兴趣的文章!

-

- 半导体行业观察

-

- 摩尔芯闻