东芝IGBT和SiC的进击

2024-09-24

16:45:30

来源: 互联网

点击

自将闪存业务剥离出铠侠以后,东芝在半导体方面的声音似乎越来越微弱。但其实作为一家老牌半导体厂商,东芝近年来依然还是在稳步发展。例如在功率半导体方面,东芝过去几十年来一直为各类市场(主要为汽车和工业市场)提供硅功率元件。

进入近年,公司已然打造出了一条不同于其他厂商的功率半导体进击之路。

该公司CEO Taro Shimada在去年年底接受媒体采访的时候就曾直言:“短期内,扩大功率半导体的销售是东芝应该做的第一件事。我们希望尽早提高产能。”事实上,这也正是东芝半导体近年来专注的方向。2023年12月,东芝半导体宣布与芯片制造商罗姆将合作生产功率半导体,此举旨在扩大规模,增强竞争能力;2024年5月,东芝新的300 mm功率半导体晶圆制造工厂竣工。

在早前的PCIM Aisa 2024展会现场,半导体行业观察更是有幸与东芝电子元件(上海)有限公司技术部副总监屈兴国交流,听他分享这家日本半导体老牌巨头在功率半导体方面的布局与优势。

IEGT的再接再厉

谈到东芝半导体在功率器件实力,首要提到的必须是硅器件。如上文所说,作为一个已经面世数十年的材料,东芝半导体在这上面有着深厚的积累。其中,IEGT(Injection-Enhanced Gate Transistor)是不得不提的一个代表性产品。

据屈兴国介绍,该产品可以看成是一种增强型的IGBT。这个IEGT的名字也是在公司于1993年为基于注入增强(Injection Enhanced)结构的IGBT申请专利时所得。据了解,一般在高压IGBT中,由于发射极侧的漂移层(n型层)的载流子浓度较低,因此难以获得低V CE(sat)特性。IEGT 的开发是为了在高耐受电压(通常为 1200 V 或更高)下获得低 V CE (sat) 性能。

IEGT的结构与载流子密度

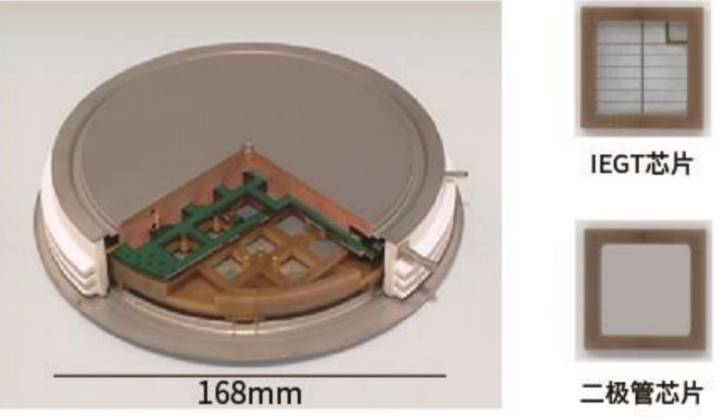

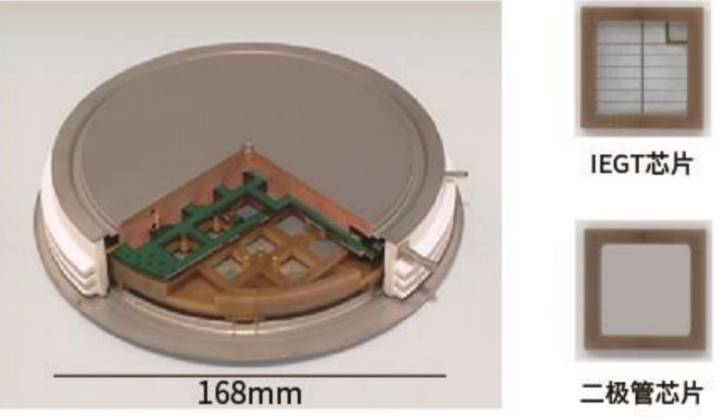

“和其他IGBT厂商在模块内部一般采用绑定线连接方式不同,东芝的IEGT采用了双面压接芯片的方式,无bonding线连接的PPI压接式封装设计。”在问到IEGT的更多不同之处时,屈兴国如是说。

如图所示,东芝的IEGT器件内部采用电流、电压均等分布的排列方式,装有多颗IEGT 芯片。由于其内部芯片无引线键合的设计,使其能实现高可靠性;可双面散热压接方式则能实现高散热性;此外,陶瓷外壳封装的防爆结构设计也让这个器件受益匪浅。

得益于这样的设计,东芝IEGT能够便利开发者将多颗器件串联应用。值得一提的是,这样的设计使得器件具备短路失效模式,从而在串联应用遇到任何一个器件失效时,可以像串联一个电阻那样在系统中,而不影响整个设备继续工作。

屈兴国告诉半导体行业观察,正因为IEGT拥有如此多的优势,所以它能够为柔直输配电作出重要的贡献。据介绍,在此次展会现场,东芝半导体带来了覆盖了不同电压和电流等级,可以满足不同客户需求的ST1000GXH35和ST1500GXH35A等产品展示。

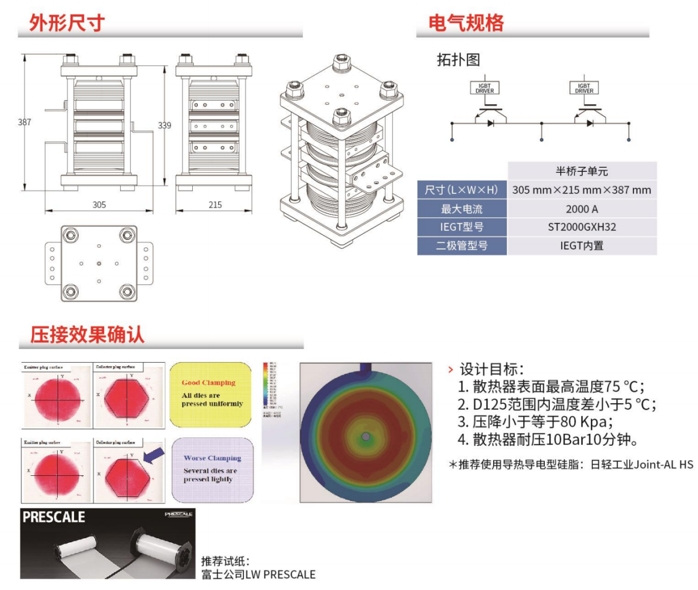

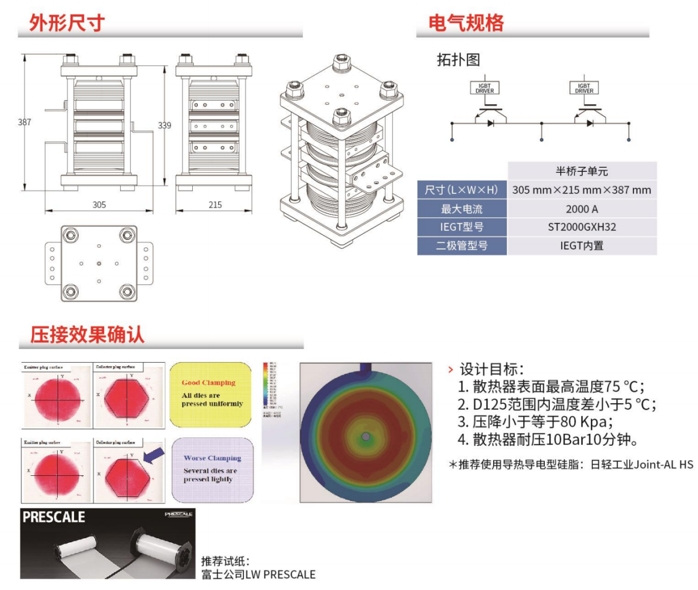

为了满足更多样化的要求,东芝还与第三方开发了压接组件方案。如图所示,该方案采用了两颗ST2000GXH32(4.5 kV/2 KA/内置二极管的压接式封装)IEGT,适用于新客户进行双脉冲测试,以便他们能够快速了解东芝器件的性能,从而缩短开发周期,具备高可靠性和高效率。

众所周知,压接式IGBT市场需求的增长,东芝对这类产品的未来有着更高的期望。

SiC的强势出击

和IGBT一样,近年来被高度看好的SiC也陷入了内卷苦战。但东芝凭借其在功率器件方面积累的经验,叠加差异化布局和创新,公司展望在这个领域再创佳绩。

屈兴国表示,在碳化硅方面,东芝专注的是电压范围在1200V到3300V的模块产品,这是很多竞争对手没能做到的电压范围。在此次展会上了,东芝展出了已经量产的全系列碳化硅MOS模块,涵盖1200 V、1700 V、2200 V、3300 V电压,具备低杂散电感、低热阻、高可靠性等特点。

据介绍,东芝在本次展会上带来的“MG800FXF1ZMS3”和“MG800FZF1JMS3”,就采用了公司第三代SiC MOSFET和SBD芯片,通过银烧结内部键合技术和iXPLV封装,有助于减少设备的功率损耗和减小冷却设备的尺寸。其中,在碳化硅MOSFET芯片上集成碳化硅二极管(SBD)的这个设计在带来了极大利好的同时,再次体现了东芝的创新。

针对中国客户的需求,东芝也调整了SiC产品供应战略——从之前的只提供模块到同时碳化硅单管。这也和很多同行友商从单管再到模块的布局有所不同。

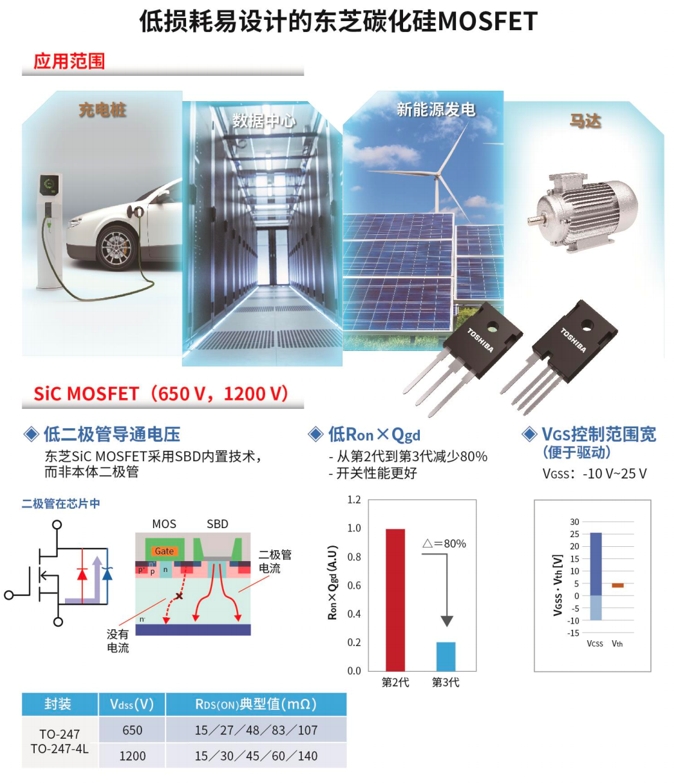

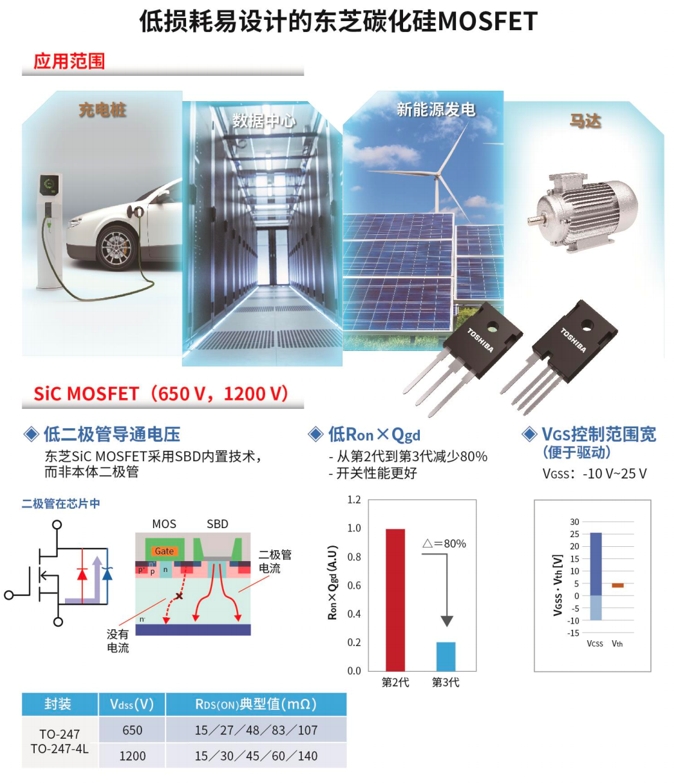

“内置SBD、低损耗、易设计是东芝碳化硅MOSFET的代名词,可应用于充电桩、数据中心、新能源光储、马达等领域。主要特点包括:低二极管导通电压、低Ron×Qgd、VGS控制范围宽(驱动易设计)。”东芝总结说。

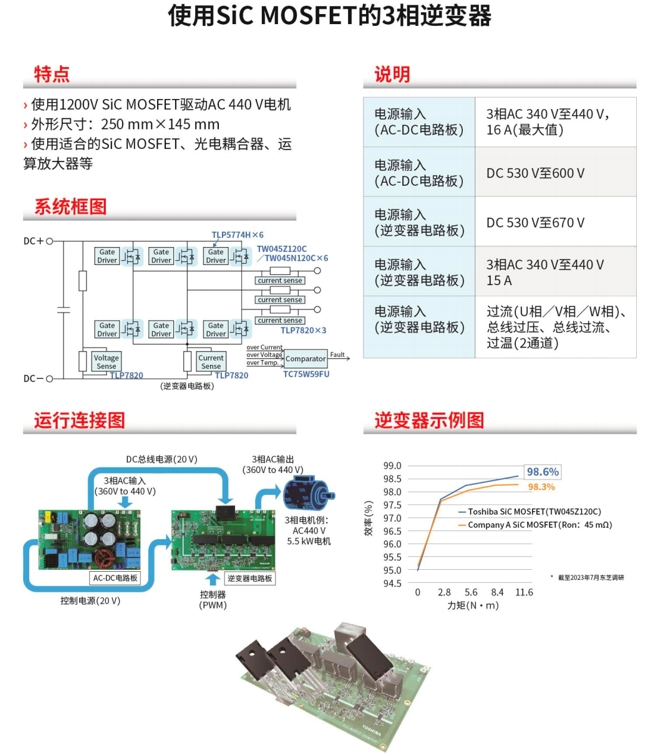

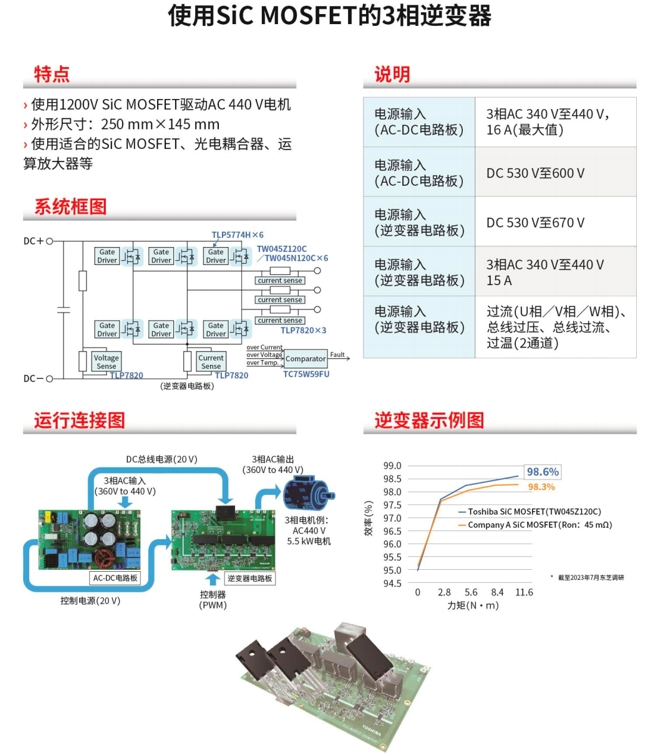

在展会现场,东芝还带来了碳化硅的应用案例:SiC MOSFET的3相逆变器。其采用1200 V SiC MOSFET,为18 kW电机提供强大驱动,适用于工业设备等应用。在仅250 mm×145 mm的精巧电路板上,巧妙整合了SiC MOSFET、光电耦合器和运算放大器等关键元件,实现节能降耗。

如屈兴国所说,自特斯拉在Model 3上率先采用了SiC以来,电动汽车依然是SiC最大的应用市场。包括光伏、储能和充电等行业的SiC用量相对很少。因此,SiC想要取得大发展,那就必须紧盯电动汽车这个市场。

不过,他同时也承认,在400V的情况下,车厂还有更多的器件选择。但如果到了800V,汽车厂商就必须得拥抱SiC,而为了更多的冗余,就必须要上到1200V的器件。等到这个市场正式普及的时候,SiC就迎来了爆发,进而给东芝这样专注于高压SiC的厂商带来巨大的机会。

“除了给客户提供器件以外,我们还希望通过与车厂合作的方式,给车厂提供SiC晶圆。以这种方式来满足客户多样化的需求”,屈兴国说。在他看来,在SiC市场,东芝必然能引领客户走向一条更快速的成功之道。

“这所有的一切,都在稳步推进中。”屈兴国表示。

进入近年,公司已然打造出了一条不同于其他厂商的功率半导体进击之路。

该公司CEO Taro Shimada在去年年底接受媒体采访的时候就曾直言:“短期内,扩大功率半导体的销售是东芝应该做的第一件事。我们希望尽早提高产能。”事实上,这也正是东芝半导体近年来专注的方向。2023年12月,东芝半导体宣布与芯片制造商罗姆将合作生产功率半导体,此举旨在扩大规模,增强竞争能力;2024年5月,东芝新的300 mm功率半导体晶圆制造工厂竣工。

在早前的PCIM Aisa 2024展会现场,半导体行业观察更是有幸与东芝电子元件(上海)有限公司技术部副总监屈兴国交流,听他分享这家日本半导体老牌巨头在功率半导体方面的布局与优势。

IEGT的再接再厉

谈到东芝半导体在功率器件实力,首要提到的必须是硅器件。如上文所说,作为一个已经面世数十年的材料,东芝半导体在这上面有着深厚的积累。其中,IEGT(Injection-Enhanced Gate Transistor)是不得不提的一个代表性产品。

据屈兴国介绍,该产品可以看成是一种增强型的IGBT。这个IEGT的名字也是在公司于1993年为基于注入增强(Injection Enhanced)结构的IGBT申请专利时所得。据了解,一般在高压IGBT中,由于发射极侧的漂移层(n型层)的载流子浓度较低,因此难以获得低V CE(sat)特性。IEGT 的开发是为了在高耐受电压(通常为 1200 V 或更高)下获得低 V CE (sat) 性能。

IEGT的结构与载流子密度

“和其他IGBT厂商在模块内部一般采用绑定线连接方式不同,东芝的IEGT采用了双面压接芯片的方式,无bonding线连接的PPI压接式封装设计。”在问到IEGT的更多不同之处时,屈兴国如是说。

如图所示,东芝的IEGT器件内部采用电流、电压均等分布的排列方式,装有多颗IEGT 芯片。由于其内部芯片无引线键合的设计,使其能实现高可靠性;可双面散热压接方式则能实现高散热性;此外,陶瓷外壳封装的防爆结构设计也让这个器件受益匪浅。

得益于这样的设计,东芝IEGT能够便利开发者将多颗器件串联应用。值得一提的是,这样的设计使得器件具备短路失效模式,从而在串联应用遇到任何一个器件失效时,可以像串联一个电阻那样在系统中,而不影响整个设备继续工作。

屈兴国告诉半导体行业观察,正因为IEGT拥有如此多的优势,所以它能够为柔直输配电作出重要的贡献。据介绍,在此次展会现场,东芝半导体带来了覆盖了不同电压和电流等级,可以满足不同客户需求的ST1000GXH35和ST1500GXH35A等产品展示。

为了满足更多样化的要求,东芝还与第三方开发了压接组件方案。如图所示,该方案采用了两颗ST2000GXH32(4.5 kV/2 KA/内置二极管的压接式封装)IEGT,适用于新客户进行双脉冲测试,以便他们能够快速了解东芝器件的性能,从而缩短开发周期,具备高可靠性和高效率。

众所周知,压接式IGBT市场需求的增长,东芝对这类产品的未来有着更高的期望。

SiC的强势出击

和IGBT一样,近年来被高度看好的SiC也陷入了内卷苦战。但东芝凭借其在功率器件方面积累的经验,叠加差异化布局和创新,公司展望在这个领域再创佳绩。

屈兴国表示,在碳化硅方面,东芝专注的是电压范围在1200V到3300V的模块产品,这是很多竞争对手没能做到的电压范围。在此次展会上了,东芝展出了已经量产的全系列碳化硅MOS模块,涵盖1200 V、1700 V、2200 V、3300 V电压,具备低杂散电感、低热阻、高可靠性等特点。

据介绍,东芝在本次展会上带来的“MG800FXF1ZMS3”和“MG800FZF1JMS3”,就采用了公司第三代SiC MOSFET和SBD芯片,通过银烧结内部键合技术和iXPLV封装,有助于减少设备的功率损耗和减小冷却设备的尺寸。其中,在碳化硅MOSFET芯片上集成碳化硅二极管(SBD)的这个设计在带来了极大利好的同时,再次体现了东芝的创新。

针对中国客户的需求,东芝也调整了SiC产品供应战略——从之前的只提供模块到同时碳化硅单管。这也和很多同行友商从单管再到模块的布局有所不同。

“内置SBD、低损耗、易设计是东芝碳化硅MOSFET的代名词,可应用于充电桩、数据中心、新能源光储、马达等领域。主要特点包括:低二极管导通电压、低Ron×Qgd、VGS控制范围宽(驱动易设计)。”东芝总结说。

在展会现场,东芝还带来了碳化硅的应用案例:SiC MOSFET的3相逆变器。其采用1200 V SiC MOSFET,为18 kW电机提供强大驱动,适用于工业设备等应用。在仅250 mm×145 mm的精巧电路板上,巧妙整合了SiC MOSFET、光电耦合器和运算放大器等关键元件,实现节能降耗。

如屈兴国所说,自特斯拉在Model 3上率先采用了SiC以来,电动汽车依然是SiC最大的应用市场。包括光伏、储能和充电等行业的SiC用量相对很少。因此,SiC想要取得大发展,那就必须紧盯电动汽车这个市场。

不过,他同时也承认,在400V的情况下,车厂还有更多的器件选择。但如果到了800V,汽车厂商就必须得拥抱SiC,而为了更多的冗余,就必须要上到1200V的器件。等到这个市场正式普及的时候,SiC就迎来了爆发,进而给东芝这样专注于高压SiC的厂商带来巨大的机会。

“除了给客户提供器件以外,我们还希望通过与车厂合作的方式,给车厂提供SiC晶圆。以这种方式来满足客户多样化的需求”,屈兴国说。在他看来,在SiC市场,东芝必然能引领客户走向一条更快速的成功之道。

“这所有的一切,都在稳步推进中。”屈兴国表示。

责任编辑:Ace

相关文章

-

- 半导体行业观察

-

- 摩尔芯闻

最新新闻

热门文章 本日 七天 本月

- 1 ASML的投资者日,透露了哪些行业发展趋势?

- 2 集成芯片,迈进大芯片时代:第二届集成芯片和芯粒成功落幕

- 3 摩尔斯微电子推出MM8108:全球体积最小、速度最快、功耗最低、传输距离最远的Wi-Fi芯片

- 4 一文看懂高速发展的2.5D/3D封装