半导体检测设备:国产替代是必然趋势

2019-09-29

14:00:17

来源: 半导体行业观察

检测设备,主要用于检测产品在生产过程中和产成后的各类性能是否达到设计要求。

检测种类繁多,客户需求多样化,因此检测设备往往存在非标定制化的特点。

本篇报告主要从半导体检测领域切入,详细分析在半导体生产过程中检测的各个科目及其重要性。

相对于光刻等前道设备,检测设备的制造难度相对低一些,但是也存在较高的推广难度。

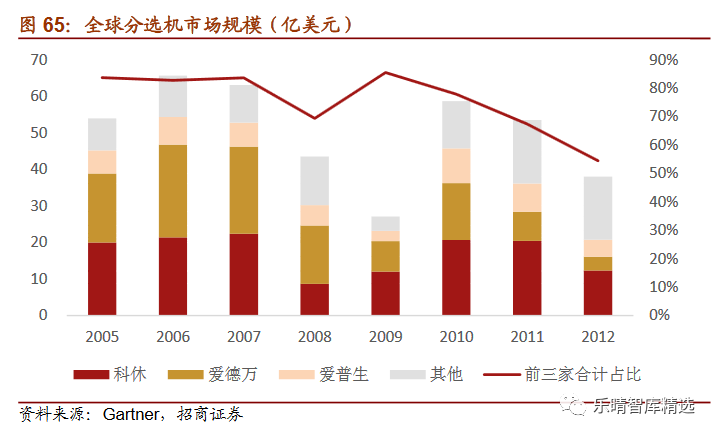

目前全球半导体检测设备行业已经形成了泰瑞达、爱德万两家垄断的局面,国内的长川科技、北京华峰、华兴源创等公司正在寻求从各自的细分领域突破,逐渐进行进口替代,目前已取得一定的进展。

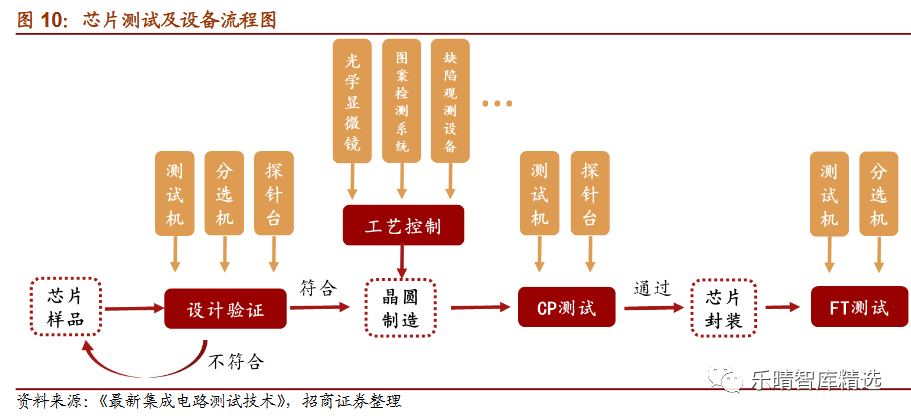

广义上的半导体检测设备,主要包括工艺检测(在线参数测试)、晶圆检测(CP测试)、终测(FT测试),国内公司目前主要涉足于晶圆检测和终测环节,这两个环节的检测设备价值量约占整体半导体制造设备投资的9%左右。

检测设备相对于中前道的光刻、刻蚀设备来说,绝对制造技术难度相对低,国产厂商更容易突破,但由于涉及到度量衡标准,因此品牌壁垒,以及推广难度还是较高的。

半导体检测贯穿整个半导体制造过程,可避免制造损失的指数式增长。

随着半导体技术的迅速发展,行业设计能力和制造能力都有了很大的提高,这一方面使得半导体实现的功能日益强大,另一方面其内部结构的复杂度也不断提高,检验测试面临越来越多的挑战。

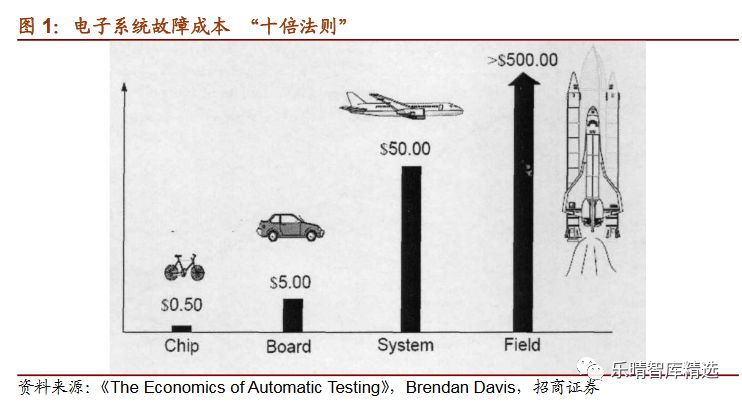

半导体检测贯穿整个半导体制造,从设计验证到最终测试都不可或缺,按照电子系统故障检测中的“十倍法则”:

如果一个芯片中的故障没有在芯片测试时发现,那么在电路板(PCB)级别发现故障的成本就芯片级别的十倍。

以此类推半导体检测失效损失呈指数增长,测试在制造过程中的地位不言而喻。

测试设备需求旺盛,国内公司已有一定技术积累。

从2017年开始,国内存储器和逻辑芯片产能不断释放,目前在建和拟建晶圆厂项目总投资金额接近万亿元规模。

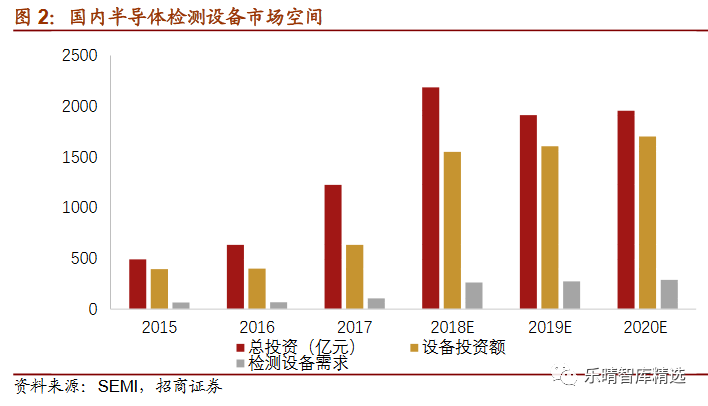

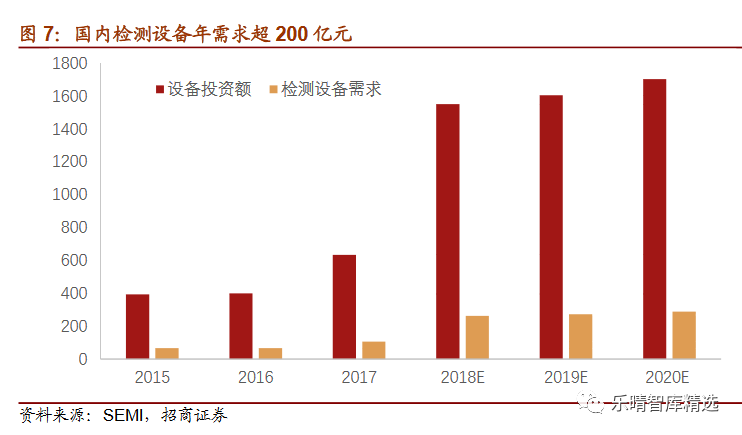

根据SEMI估算,2018-2020年国内半导体制造设备投资额约为1550、1604、1702亿元,按照历史经验检测设备占总设备17%(晶圆检测9%,过程工艺控制8%)的比例进行测算,2018-2020年国内晶圆厂检测对应的半导体检测设备需求分别为264、273、289亿元,行业研究敬请阅读末页的重要说明Page 4随着测试成本占比逐年升高,实际需求有望在此基础上继续突破。

国内检测设备公司方面,长川科技、北京华峰技术水平较为领先,长川科技生产的测试机、分选机已获得长电科技、华天科技等多个封测、代工厂商的使用和认可,在国内实现批量销售。

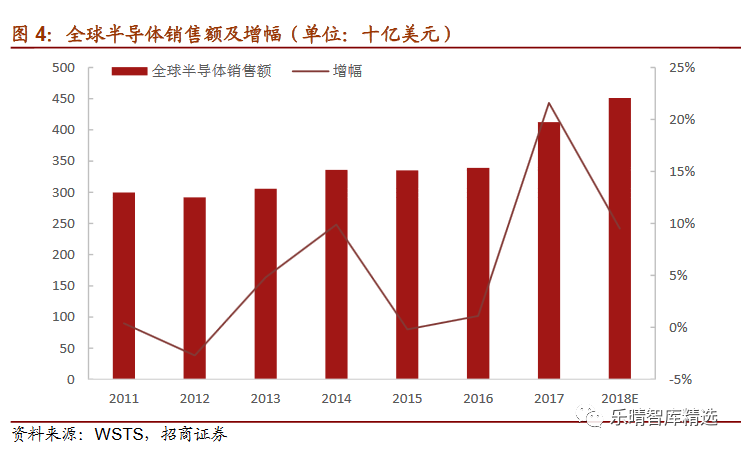

SEMI下调半导体制造设备2019年的全球销售额预测值。

根据SEMI最新预测,由于智能手机和存储半导体需求的低迷,2019年半导体设备销售额将同比减少18%,降至527亿美元,但预测随着存储器投资复苏和中国大陆新建及扩建工厂,预计2020年设备销售额将比2019年增长12%至588亿美元,SEMI预计中国大陆将成为半导体制造设备的最大市场。

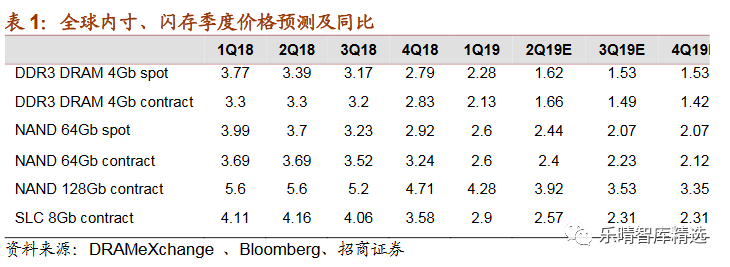

存储器价格走跌,反应全球半导体景气度或下行。

价格相对于销量,经常是更前瞻性的指标。

可以看到,NAND Flash存储器的价格在2018年跌了50%以上,也跌破了2016年的价格,供过于求加上高库存的影响导致价格跌幅剧烈。

经过了两年的高景气之后,半导体价格及市场景气度进入下行周期。

近期由于日本开始对韩国限制半导体材料出口,DRAM和NAND flash价格均有所上涨,但整体上dram产能预计到19年末还将维持供过于求的状态。

据SIA最新报告,5月全球半导体销售额连续第五个月同比下降14.6%至331亿美元。

受智能手机等终端设备需求疲弱的影响,我国5月半导体销售额110.4亿美元,同比跌幅也超10%。

日韩半导体行业起争端,中国厂商或迎机遇。

日本政府近日宣布,将从7月4日起对用于制造电视和智能手机面板的氟聚酰亚胺、半导体制作过程中的核心材料光刻胶和高纯度半导体用氟化氢出口进行限制。

韩国官方数据显示,韩国企业对这3种日本材料的进口依赖度分别高达43.9%、91.9%和93.7%,而韩国对这三种半导体核心材料的储备量只够继续使用1~3个月,若3个月之后日本仍不供货,三星、海力士等半导体生产厂商会面临停产风险。

因此,如果日韩分歧长期延续,韩国厂商的产能缺口或转移至中国,中国厂商可借机抢占市场。

中国或将接过产业接力棒,承接第三次半导体产业转移。

随着半导体产业同时迈入后摩尔时代与后PC时代,全球半导体市场增速明显放缓,中国已成为带动全球半导体市场增长的主要动力。

我国在过去的二十多年中,凭借低廉的劳动力成本,获取了部分国外半导体封装、制造等业务,通过不断的技术引进和人才培养,已经完成了半导体产业的原始积累。

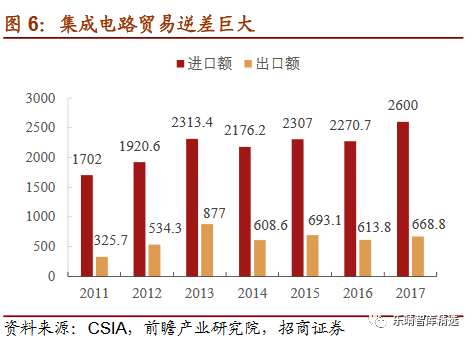

但是目前国内半导体行业技术积累与国外先进水平差距仍然较大,并不能完全满足国内现阶段的需求,根据IC insights的数据,2016年我国集成电路自给率仅为10.4%。

下游需求端的强烈爆发叠加国内集成电路自给率不足正在不断加速半导体产业向中国大陆转移,据SEMI预估,2017-2020年全球62座新投产的晶圆厂中有26座来自中国大陆,占全球总数42%。

差距巨大倒逼国产突围,避免核心设备受制于人。

前有“中兴事件”让国人痛定思痛,后有福建晋华遭美国技术禁售,再加上近期对于华为的一些制裁措施,都让我们意识到必须在核心技术上占据主动。

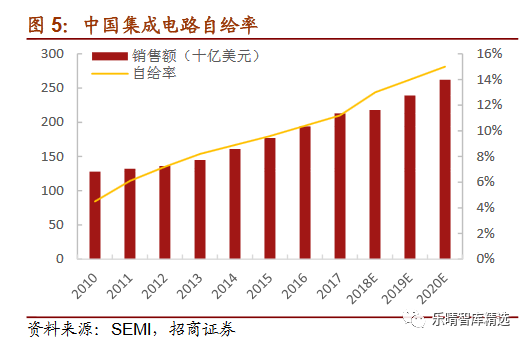

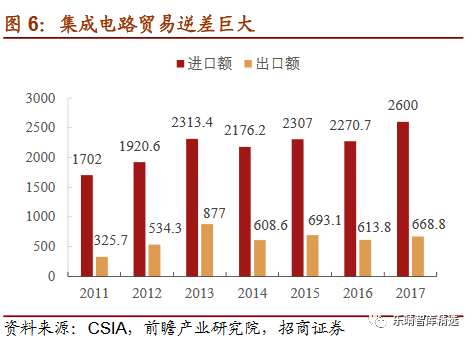

2017年,中国进口商业芯片共计花费13640亿人民币。

过去十年,中国进口芯片费用超过10万亿人民币,相当于2017年中国GDP的整整1/8。

2016年,中国的集成电路自给率仅为10.4%,推动集成电路发展已经上升至国家重中之重,芯片国产化率亟待提高。

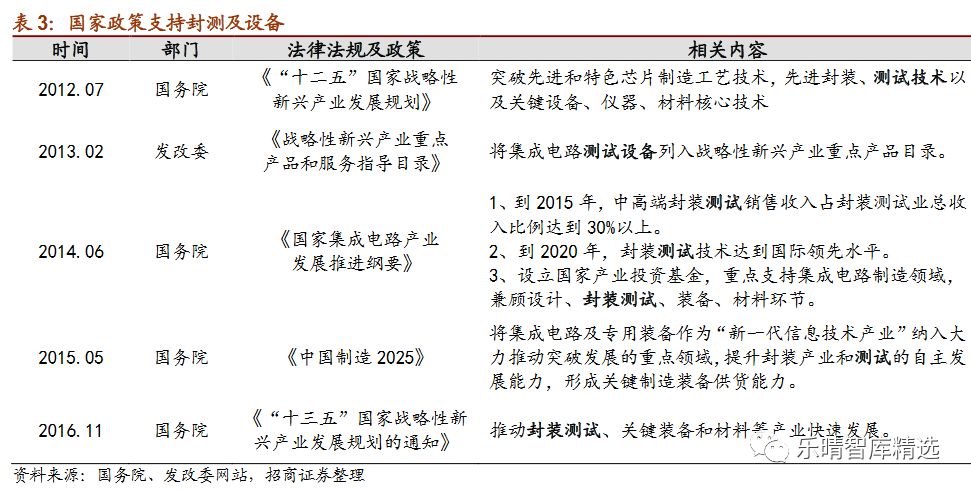

政策支持带动国内企业突围,大力支持封测行业发展。

为了推动国产设备突围,我国启动了“02专项”以及成立国家产业大基金,其中“02专项”全方面的对半导体设备行业进行了扶植,一期重点在制造,晶圆代工28nm和存储是关键:

制造的投资额占比为65%、设计占17%、封测占10%、装备材料占8%。

2018年5月,工信部发言人指出国家大基金第二期正在募集,预计再有超过千亿的资金进入集成电路产业。

尤其针对封测行业,国家几乎每年出政策推进,通过税收改善、基金投资等方式引领企业突围。

测试复杂度升级,高端需求旺盛带动市场。

半导体芯片中晶体管的特征尺寸每年都在减小,这也导致晶体管的密度每年大约增长20%,这使得芯片内部模块变得越来越难测,测试的复杂度在逐渐升级。

同时随着芯片封装技术逐渐向高密度、高速度的发展,成品测试也变得逐渐复杂,测试的成本在逐渐升高。

2018-2020年国内检测设备需求估计超800亿元。

从2017年开始,国内存储器和逻辑芯片产能不断释放,目前在建和拟建晶圆厂项目总投资金额近万亿元规模。

根据SEMI估算,2018-2020年国内半导体制造设备投资额为1550、1604、1702亿元,按照历史经验检测设备占总设备17%(晶圆检测9%,过程工艺控制8%)的比例进行测算,2018-2020年国内晶圆厂检测对应的半导体检测设备需求分别为264、273、289亿元,随着测试成本占比逐年升高,实际需求有望在此基础上继续突破。

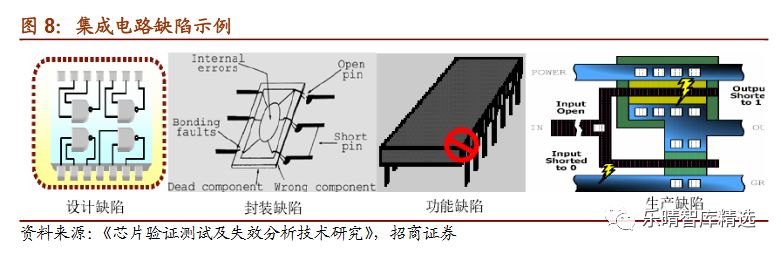

缺陷贯穿生产过程,未及时修正则导致最终失效。

集成电路的设计、加工、制造以及生产过程中,各种各样人为、非人为因素导致错误难以避免,造成的资源浪费、危险事故等代价更是难以估量。

设计的漏洞、布局布线的失误、工作条件的差异、原料的纯度不足和存在缺陷以及机器设备的误操作等造成的错误,都是导致电路产生缺陷最终失效的原因。

测试成为贯穿于集成电路设计、制造、生产中的、保证芯片质量的重要环节。

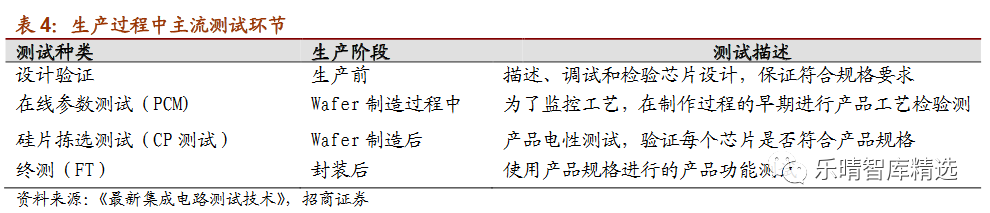

测试环节覆盖生产全过程,保证芯片符合规格。

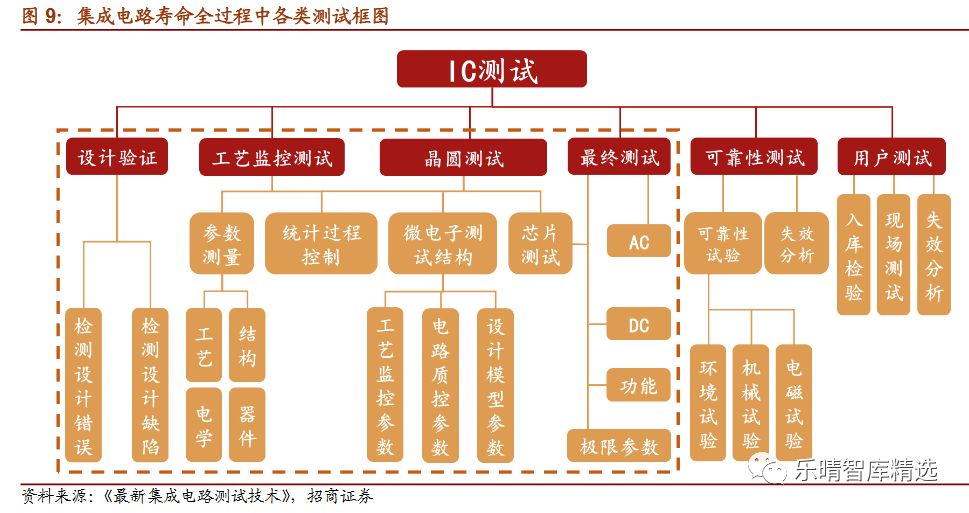

以IC测试为例,IC从设计到失效整个寿命中所经历的测试主要有设计验证、工艺监控测试、晶圆测试、最终测试、可靠性测试、用户测试。

其中前四个发生在制造过程中,设计验证在批量生产前进行,最终测试在芯片封装后进行,所有测试目的是保证芯片符合规格,尽量避免损失升级。

设计验证主要检测芯片样品功能设计,在生产前进行。

设计验证针对的是芯片样品,主要工作是检测芯片设计的功能是否能够达到客户要求,在检测过程中会对芯片样品逐一检查,只有通过设计验证的产品型号才会开始进入量产,由于其发生在芯片制造最早环节,性价比相对最高,可为芯片批量制造指明接下来的方向。

设计验证过程中需要使用全部半导体测试设备。

由于设计验证的特殊功能定位,其过程包括了整个芯片的制造流程,所需测试设备也包含了过程工艺检测过程中的光学设备等、晶圆检测中的探针台等以及最终检测过程中的分选机、测试机等。

经过设计验证的产品型号才会开始进入量产,我们将在后面量产测试环节中对不同测试设备技术及市场进行逐一介绍,在此不一一赘述。

顾名思义,过程工艺控制应用于晶圆制造的全过程。

在晶圆的制造过程中,包括离子注入、抛光、刻蚀等几乎任意一个环节都会由于技术不精确或外在环境污染等而形成缺陷,从而导致芯片最终失效。

主要检测的指标包括膜厚、表面缺陷、关键尺寸等。

例如整个晶圆的制造工艺便是不断的成膜工艺,在硅片表面形成不同的膜,膜厚便是膜的关键质量参数,针对不同种类薄膜测试参数也不尽相同,例如对于不透明膜的测量便使用四探针来测量方块电阻来计算膜厚,针对透明膜便主要依据光学测试进行测量。

工艺检测缺陷及测试方法复杂多样,下面主要列出了部分常见缺陷检测原理,辅助理解整个工艺检测环节(主要列举了氧化、光刻、刻蚀、CMP四个主要制造流程):

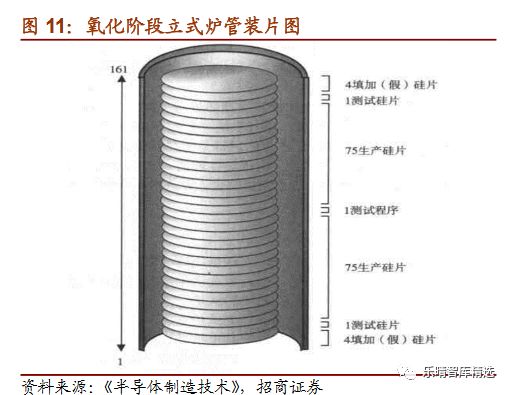

1)氧化是晶圆制造中重要的一步,在硅片上通过热生长或淀积产生的氧化膜可以对器件保护和隔离、产生表面钝化、掺杂阻挡充当芯片间金属层有效绝缘体等。

当一批硅片进炉氧化时,将一定数量表面裸露的检测片(无图形片)放在炉管的关键位置上,用于氧化步骤之后的各种评估,确保氧化物具有可接受的质量。

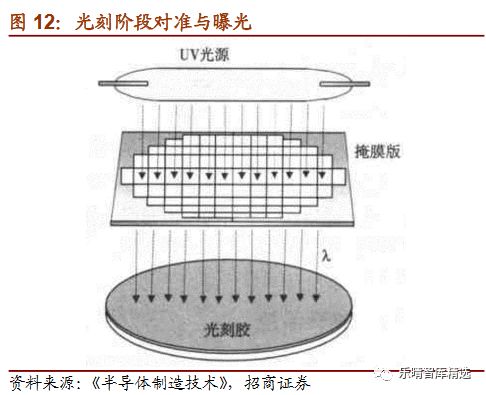

2)光刻是晶圆制造中设备价值最高的流程,通过对光刻胶曝光,把高分辨率的投影掩膜版上图形复制到硅片上。

一旦光刻胶在硅片上形成图形,便要使用自动显影检查设备检查光刻胶图形的质量,如果确定有缺陷便可通过去胶把它们除去,或者硅片也可以返工,否则如果有缺陷的硅片被送去刻蚀,便将会成为废品,是灾难性的问题,因此此阶段质量检查意义重大。

3)刻蚀工艺最后一步是进行刻蚀检查确保刻蚀质量。

其中最重要的一步是对特殊掩蔽层的检查,以确保关键尺寸的正确,通过检测来确定是否发生过刻蚀、欠刻蚀或钻蚀。

所用到的设备仪器为关键尺寸检测需要的光学显微镜等。

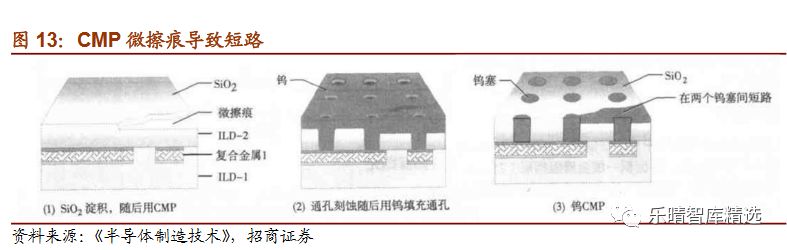

4)化学机械平坦化(CMP)使硅片具有平滑的表面,表面起伏变到最小,可以减小由于表面起伏带来的光刻时对线宽失去控制等负面影响。

但CMP带来的一个显著问题是表面微摩擦,小而难以发现的微擦痕导致淀积的金属中存在隐藏区,可能引起同一层金属间的短路,对其进行质量测量的设备主要是表面缺陷检测设备。

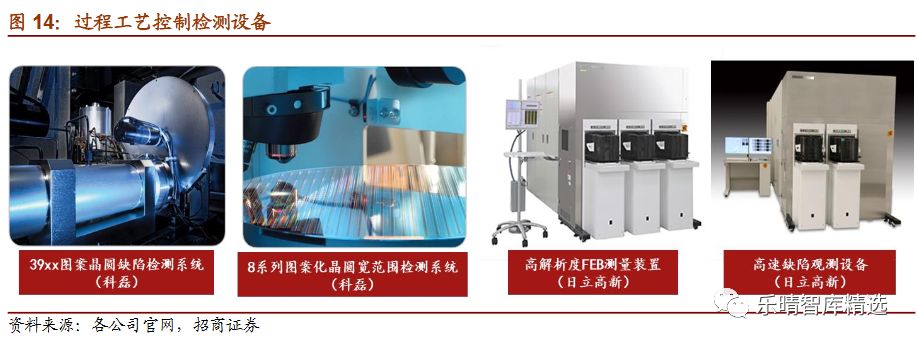

检测设备分为光学检测和电子束检测,过程工艺控制设备主要是以光学检测设备为主,应用在前制程环节。

由于晶圆制造的核心在于硅片上的成膜,图案的精确程度以及膜厚等直接关乎芯片是否能达到所设计性能指标。

所用的检测设备也主要为光学检测设备,包括通过图案缺陷检测系统来检测晶圆光刻环节的成功率,通过FEB测量装置判断硅片的少子寿命等。

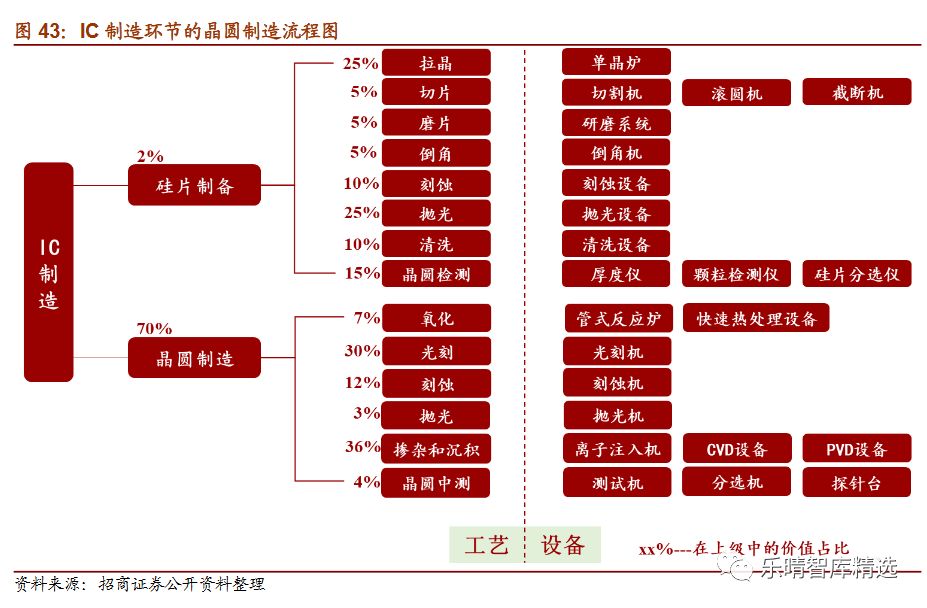

晶圆检测可分为硅片测试及晶圆中测(CP测试),应用在封装之前,CP检测意义重大。

在芯片制造过程中,晶圆在氧化前的过程属于硅片制造的范畴,这部分的设备投资额占比很少,通常在2%左右;

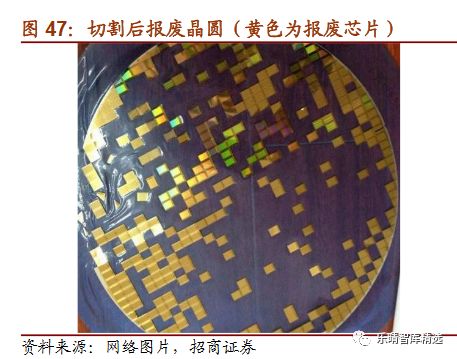

硅片制备完毕后进入晶圆制造环节,这部分为芯片制造的核心环节,设备投资价值量占了整个制造环节的70%,CP测试则是在封装前的最后一道防线,通过测试的晶圆将进入封装切割环节,因此CP检测质量意义重大,其标准直接影响芯片最终测试环节的良品率。

硅片检测主要是对表面缺陷检测。

硅单晶、抛光片的电学、物理和化学等性质以及加工精度将直接影响集成电路制备的特性和成品率,为了满足对硅单晶、抛光片的高要求,必须采用先进的测试方法,对硅单晶的晶向、缺陷、氧含量、碳含量、电阻率、导电型号、少数载流子浓度、等技术参数有效测试,对抛光片表面缺陷(点缺陷、错位、层错等),颗粒污染和沾污进行检测。

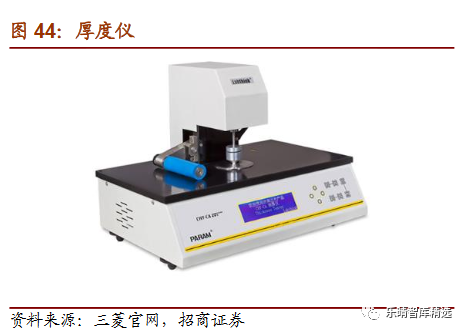

检测设备包括厚度仪、颗粒检测仪、硅片分选仪等。

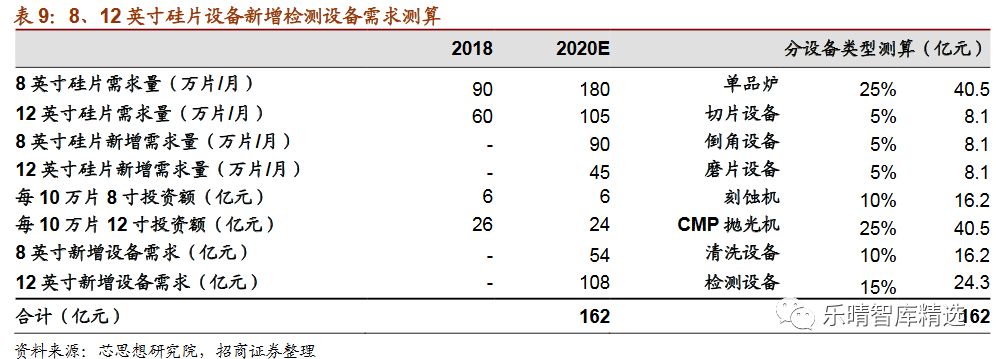

目前国产设备涉足较少,主要以进口设备为主,主要设备商包括日本爱德万(Advantest)、美国MTI等公司。

硅片检测设备占硅片制备设备总投资的15%左右,根据芯思想研究院的预测,未来19/20两年共24.3亿元的市场空间。

晶圆检测(CP测试)主要目的是对晶粒电性能参数测试,保持生产质量以及合格率。

主要指在晶圆制造完成后进行封装前,通过探针台和测试机配合使用,对晶圆上的芯片进行功能和电参数性能测试,其测试过程为:

探针台将晶圆逐片自动传送至测试位置,芯片的焊盘(PAD)通过探针、专用连接线与测试机的功能模块进行连接,测试机对芯片施加输入信号、采集输出信号,判断芯片在不同工作条件下功能和性能的有效性。

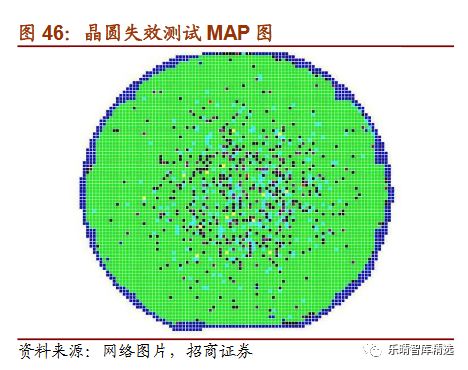

测试结果通过通信接口传送给探针台,探针台据此对芯片进行打点标记,形成晶圆的Map图,根据MAP图进行下一步的切割和封装。

终测为芯片进入系统前的最后检测。

成品终测(FT测试)是对封装后的芯片进行功能和电参数性能测试,保证出厂的每颗集成电路的功能和性能指标能够达到设计规范要求。

其测试过程为:

分选机将被检测集成电路逐个自动传送至测试工位,被检测集成电路的引脚通过测试工位上的金手指、专用连接线与测试机的功能模块进行连接,测试机对集成电路施加输入信号、采集输出信号,判断集成电路在不同工作条件下功能和性能的有效性。

测试结果通过通信接口传送给分选机,分选机据此对被测试集成电路进行标记、分选、收料或编带。

在CP环节,存储芯片和SOC的测试方式基本一样,但在FT环节有所不同,由于单个SOC测试的时间较短,因此在载板上放置的芯片数量较少,一般为4-8颗(由于放置时间长),而存储测试由于时间较长,所以会一次性放着多颗芯片。

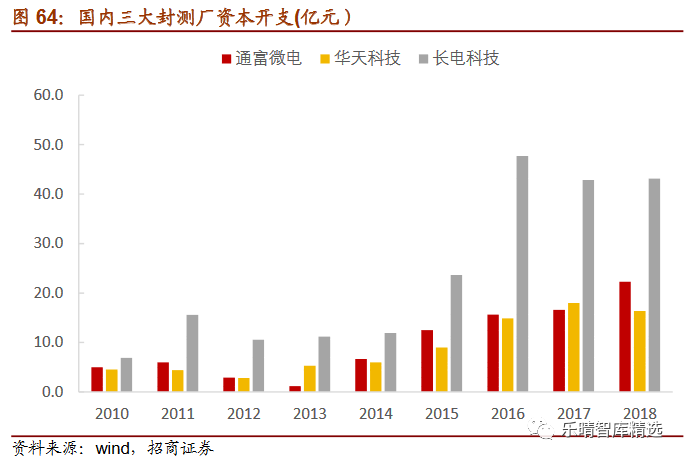

国内三大封测厂资本开支维持相对高位。

终测往往在封装工厂进行,因而封装和测试常常被叫成整体的封测行业。

封测环节的市场集中度相对于晶圆代工较低,全球前十大的封测企业市场份额约为41%。

主要包括各大IDM公司和专业代工封测厂商,份额各占50%。

全球较大型的封测厂商有日月光、安靠、力成等,内地为长电科技、华天科技和通富微电等。

受益于国内晶圆厂的高速扩建,国内封测厂也迅速提升了规模,根据封测厂与测试设备公司的上下游采购关系,我们认为国内有能力进入供应采购名单的设备公司将一起享受巨大行业红利。

FT测试所需设备为分选机和测试机。

测试机与晶圆检测所用测试机基本一致,主要用来检测封装后芯片的功率、性能等参数。

承载待测品进行测试的自动化机械结构,其内有机械机构将待测品一颗颗从标准容器内自动的送到测试机台的测试头(TestHead)上接受测试,测试的结果会从测试机台内传到分类机内,分类机会依其每颗待测品的电性测试结果来作分类(此即产品分Bin)的过程;

此外分类机内有升温装置,以提供待测品在测试时所需测试温度的测试环境,而分类机的降温则一般是靠氮气,以达到快速降温的目的。

全球景气度下行背景下,国内半导体设备的机会来自于逆周期扩张和进口替代。

受智能手机销量等因素影响,19年上半年全球半导体行业依然较为低迷,但我们认为在强力政策推动下,国内受全球周期影响相对较弱,存在逆周期扩张机会。

目前绝对部分半导体设备依然高度依赖进口,提升“核芯技术”自主化率已迫在眉睫,上升至国家战略,进口替代是国内半导体设备公司面临的重大机遇和挑战。

*免责声明:本文由作者原创。文章内容系作者个人观点,半导体行业观察转载仅为了传达一种不同的观点,不代表半导体行业观察对该观点赞同或支持,如果有任何异议,欢迎联系半导体行业观察。

今天是《半导体行业观察》为您分享的第2082期内容,欢迎关注。

『

半导体第一垂直媒体

』

实时 专业 原创 深度

识别二维码

,回复下方关键词,阅读更多

AI|射频|华为|CMOS|晶圆|苹果|存储|WiFi 6

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复

搜索

,还能轻松找到其他你感兴趣的文章!

责任编辑:Sophie